Thank you for purchasing a Sealey Welder. Manufactured to a high standard this product will, if used according to these instructions and properly maintained, give

you years of trouble free performance.

IMPORTANT

:

BEFORE USING THIS PRODUCT, PLEASE READ THE INSTRUCTIONS CAREFULLY. MAKE CAREFUL NOTE OF SAFETY INSTRUCTIONS,

WARNINGS AND CAUTIONS. THIS PRODUCT SHOULD ONLY BE USED FOR ITS INTENDED PURPOSE. FAILURE TO DO SO MAY CAUSE DAMAGE

AND/OR PERSONAL INJURY AND WILL INVALIDATE THE WARRANTY. RETAIN THESE INSTRUCTIONS FOR FUTURE USE.

1. SAFETY INSTRUCTIONS

1.1

ELECTRICAL SAFETY.

WARNING! It is the user’s responsibility to check the following: You must

check all electrical equipment and appliances to ensure they are safe before

using.

You must

inspect power supply leads, plugs and all electrical connections for wear and damage.

You must

ensure the risk of electric shock is minimised by

the installation of appropriate safety devices. An RCCB (Residual Current Circuit Breaker) should be incorporated in the main distribution board. We recommend

that an RCD (Residual Current Device) is used with all electrical products. It is particularly important to use an RCD together with portable products that are

plugged into an electrical supply not protected by an RCCB. If in doubt consult a qualified electrician. You may obtain a Residual Current Device by contacting your

Sealey dealer.

You must

also read and understand the following instructions concerning electrical safety.

1.1.1 The

Electricity At Work Act 1989

requires all portable electrical appliances,

if used on business premises,

to be tested by a qualified person at least

once a year by using a Portable Appliance Tester (PAT).

1.1.2 The

Health & Safety at Work Act 1974

makes owners of electrical appliances responsible for the safe condition of the appliance, and the safety

of the appliance operator.

If in any doubt about electrical safety, contact a qualified electrician.

1.1.3 Ensure the insulation on all cables and product itself is safe before connecting to mains power supply. See 1.1.1. use a (PAT).

1.1.4 Ensure that cables are always protected against short circuit and overload.

1.1.5 Regularly check power supply, leads, plugs and all electrical connections for wear or damage, especially power connections to ensure none is loose.

1.1.6 Check the voltage marked on the product is the same as the electrical power supply to be used. Check fused plugs are fitted with correct capacity fuse.

1.1.7

DO NOT

pull or carry the powered appliance by its power supply lead. Products such as inverters must not be pulled or carried by their output cables.

1.1.8

DO NOT

pull power plugs from sockets by the power cable.

1.1.9

DO NOT

use worn or damage leads, plugs or connections. Immediately replace or have repaired by qualified persons. In case of damage, cut off and fit a

new plug according to the following instructions.

1.1.10

NO plug is fitted to this machine. Whilst it is possible to perform TIG welding at lower power settings using a 13Amp mains source, ordinary

ARC welding (without gas) and TIG welding at higher power settings will require the machine to be connected to a 30Amp supply either by

direct wiring into your mains circuit or by fitting an industrial round pin plug & socket for more flexible usage. In either case we recommend you

contact a qualified electrician to assess your existing wiring installation and follow his recommendations in full. Particular attention should be

paid to the provision of adequate fuses on the mains circuit and to the earthing of the machine.

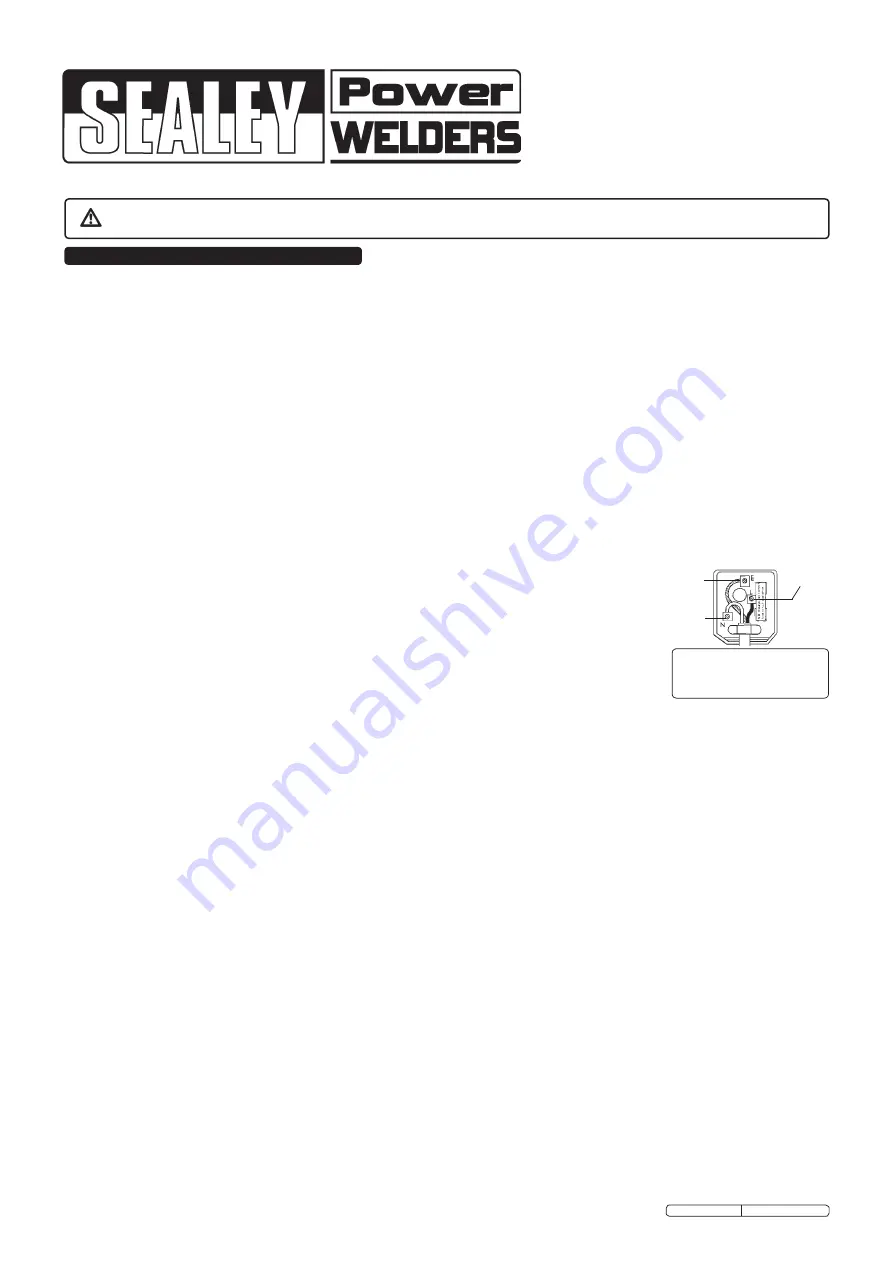

If a 13Amp power source is used wire the plug as shown to the right.

a)

WARNING! Ensure the unit is correctly earthed via a three-pin plug.

b) Connect the Yellow/Green earth wire to the earth terminal ‘E’.

c) Connect the Brown live wire to live terminal ‘L’.

d) Connect the Blue neutral wire to the neutral terminal ‘N’.

WARNING! Be very cautious if using a generator to power the Inverter. The generator must be self regulating

and stable with regard to voltage, waveform and frequency. The output must be greater than the power

consumption of the Inverter. If any of these requirements is not met the electronics within the Inverter may be

affected.

NOTE:The use of an unregulated generator may be dangerous and will invalidate the warranty on the Inverter.

WARNING! The Inverter may produce voltage surges in the mains supply which can damage other sensitive

equipment (e.g. computers). To avoid this happening it is recommended that the Inverter is connected to a power supply that does not feed any

sensitive equipment.

1.2 GENERAL SAFETY

DANGER! Unplug the inverter from the mains power supply before connecting or disconnecting cables or performing maintenance or service.

Direct contact with the inverter circuit is dangerous.

Keep the inverter and cables in good working order and condition.

(Take immediate action to repair or replace damaged parts).

Use genuine parts and accessories only.

(Non recommended parts may be dangerous and will invalidate the warranty).

Locate inverter in an adequate working area for its function. Ensure area has adequate ventilation as welding fumes are harmful.

WARNING! If it is necessary for you to assemble the work clamp cable, ensure that sufficient copper strands are exposed and turned back to make

full contact within the dinse plug to ensure a good electrical contact. Loose connection will cause overheating, rapid deterioration and loss in efficiency.

Ensure there is no obstruction to the flow of clean cool air through the ventilation apertures and ensure there are no conductive dusts, corrosive vapours or

humidity which could enter the inverter and cause serious damage.

Keep working area clean and tidy and free from unrelated materials. Also ensure the working area has adequate lighting.

WARNING! Use welding head shield to protect eyes and avoid exposing skin to ultraviolet rays given off by electric arc. Wear safety welding gauntlets.

Remove ill fitting clothing, remove ties, watches, rings, and other loose jewellery, and contain long hair.

Ensure the workpiece is correctly secured before operating the inverter

.

Avoid unintentional contact with workpiece. Accidental or uncontrolled switching on of the torch may be dangerous and will cause the nozzle to wear.

Keep unauthorised persons away from the working area, and any persons working within the area must wear the same protective items as the user.

Operators must receive adequate training before using the inverter. The inverter must only be operated under supervision.

Stand correctly keeping a good footing and balance, ensure the floor is not slippery, and wear non-slip shoes.

WARNING! When unit is switched off wait for 15 seconds whilst capacitors discharge before opening the case.

Turn voltage switch to "0" (off) when not in use.

DO NOT

operate the inverter if it or its cables are damaged.

DO NOT

use welding cables over 10m in length. (Cables should be as short as possible).

DO NOT

attempt to fit any non genuine torches, components, or parts to the inverter unit. To do so may cause damage and will invalidate your warranty.

DO NOT

use any metallic structure which is not part of the work piece as a substitute for the return cable. This may jeopardise results and may

be dangerous.

Exception:

Metallic work bench, but connect as near to weld as possible.

DO NOT

hit the electrode on the workpiece, this may damage the electrode and make strike-up difficult.

DO NOT

get inverter wet or use in damp or wet locations or areas where there is condensation.

DANGER! DO NOT weld near inflammable materials, solids, liquids, or gases.

DO NOT

weld containers or pipes which have held flammable materials or gases, liquids or solids. Avoid operating on materials cleaned with chlorinated

solvents or near such solvents.

DO NOT

pull the inverter by the cable, or the torch, and

DO NOT

bend or strain cables, protect from sharp or abrasive items, and

DO NOT

stand on cables or

leads. Protect from heat. Long lengths of slack must be gathered & neatly coiled.

DO NOT

place cables where they may endanger others.

DO NOT

touch the workpiece close to the weld as it will be very hot. Allow to cool.

DO NOT

touch the torch immediately after use. Allow the torch to cool.

DO NOT

operate inverter while under the influence of drugs, alcohol or intoxicating medication, or if fatigued.

When not in use store the inverter in a safe, dry, childproof area.

Brown

Live

wire

FUSE RATING13AMP BUT

TO GAIN MAXIMUM OUTPUT THE

INVERTER MUST BE CONNECTED

TO A 30AMP SUPPLY

Blue

Neutral

wire

Yellow &

Green

Earth

wire

Original Language Version

INSTRUCTIONS FOR:

TIG/MMA HF ACDC INVERTER

WELDER 160AMP 230V

Model No.

TIG161HFACDC

TIG161HFACDC Issue: 1 - 03/11/11