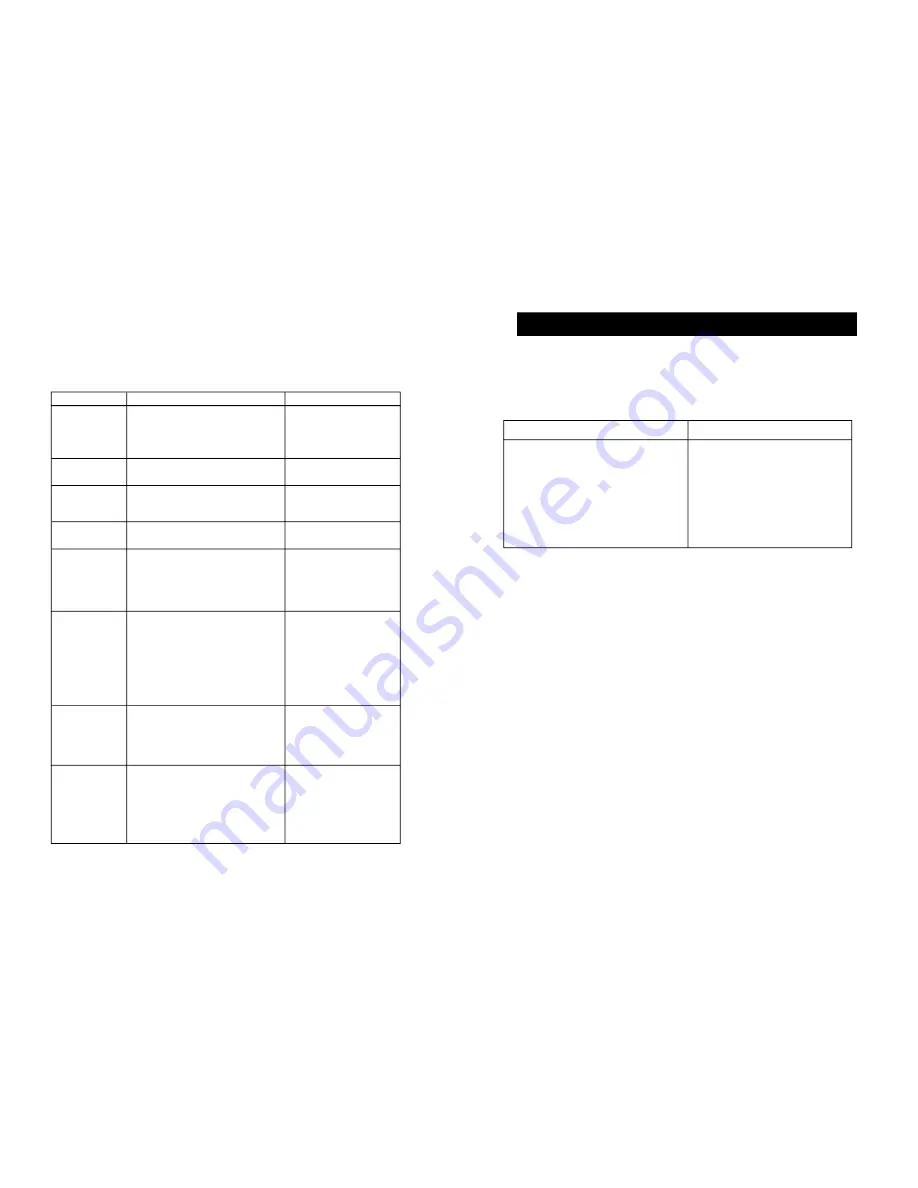

Characteristic

Minimum Operating Air Pressure

Maximum Operating Air Pressure

Nail Length Range

Nail Size

Nail Capacity

Air Inlet

Air Consumption

Tool Weight

Value

60 PSI

100 PSI

3/4" -- 2"

18 Gauge

100

1/4" NPT

1.8 CFM

3.1 lbs

1

SPECIFICATIONS

SUMMARY

You will need the instruction for the safety warning and precautions, assembly instruction, operating and maintains

procedures, parts list and diagram. Keep your invoice with this instruction. Write the invoice number on the inside of

the front cover. Keep the instruction and invoice in a safe and dry place for future reference.

READ ALL INSTRUCTIONS BEFORE OPERATING THE TOOL

1. Lubricate as instructed.

2. Check air supply.

3. Replace spring.

4. Replace damaged internal

parts.

1. Replace joint guider.

2. Use the recommended and

undamaged fastenerls.

3. Tighten screws.

4. Replace piston assembly.

1. Replace piston assembly.

2 . Ad j ust t o ad e q ua t e a i r

pressure.

3. Check cylindre cap spring for

broken coils or reduced length.

Check if exhaust port of cylin-

der cap is restricted.

1. Replace bumper or pusher

spring.

2. Clean drive channel of front

plate.

3. Check hose and compressor

fittings.

4. Replace O-ring or lubricate.

5. Replace O-ring.

6. Replace seal.

4

TROUBLE SHOOTING

PROBLEM

Air leaking at

Trigger area

PROBLEM CAUSE

SOLUTION

1. O-ring in trigger valve are damaged.

2. Trigger valve head are damaged.

3. Trigger valve stem, seal or O-ring are

damaged.

1. Check and replace O-ring.

2. Check and replace trigger

valve head.

3. Check and replace trigger

vlave stem, seal or O-ring.

Air leaking between

body and front plate

Damaged piston O-ring or bumper.

Air leaking between

body and cylinder cap

1. Screw loose.

2. Damaged seal.

1. Tighten screws.

2. Check and replace seal.

Blade driving fastener

too deeply

1. Worn bumper .

2. Air pressure is too higher.

1. Replace bumper.

2. Adjust the air pressure.

Check and replace O-ring or

bumper.

Runs slowly or has

power loss

Tool skip a fasteners

Fasteners are jammed

Tool will not drive

down tight

1. Insufficient oil.

2. Insufficient air supply.

3. Broken spring in cylinder cap.

4. Exhaust port in cylinder cap is blocked.

1. Worn bumper or damaged spring (53).

2. Dirt in front plate.

3. Inadequate airflow to tool.

4. Worn or dry O-ring on piston.

5. Damaged O-ring on trigger valve.

6. Cylinder cap seal leaking.

1. Joint guider is worn.

2. Fasteners are wrong size or damaged.

3. Magazine or front plate screws are loose.

4. Blade in piston assembly is damaged.

1. Worn blade in piston assembly.

2. Lack of power.

3. Slow cycling and loss of power.

STOP USING THE TOOL IMMEDIATELY IF ANY OF THE FOLLOWING PROBLEMS

OCCUR. SERIOUS PERSONAL INJURY COULD OCCUR. ANY REPAIRS OR REPLACE-

MENTS MUST BE DONE BY A QUALIFIED PERSON OR AN AUTHORIZED SERVICE CENTER

ONLY.

SAFETY WARNINGS& CAUTIONS

1. KEEP WORKING AREA CLEAN.

Cluttered areas invite injuries.

2. DON’T ALLOW CHILDREN KEEP AT THE WORKING AREA.

Don’t let them handle the tool.

3. DO NOT OPERATE THIS TOOL IF UNDER THE INFLUENCE OF ALCOHOL OR DRUGS.

Read

warning label on prescriptions to determine if your judgment or reflexes are impaired while taking drugs. If there

is any doubt, do not attempt to operate.

4. USE SAFETY GLASSES.

Safety glasses should conform to ANSI Z87.1 specifications. Before operating,

wear safety glasses against flying debris from the front and side. Safety glasses should be worn when loading,

operating, unloading or servicing this tool.

5. USE EAR PROTECTION.

The working area may be exposed to high noise levels that can lead to hearing

damaged.

6. NEVER USE OXYGEN COMBUSTIBLE GASES, BOTTLED GASES OR HIGH PRESSURE

COMPRESSED GAS AS A POWER SOURCE FOR THIS TOOL.

The tool may explode and cause

serious injury.

7. DRESS SAFELY.

Protective gloves and nonskid footwear or safety shoes are recommended when working

with and operating this tool. Don’t wear loose clothing or jewelry. They can get caught in moving parts. Also,

wear a protective hair covering to prevent long hair from getting caught in the tool.

8. DO NOT FIRE TO HARD MATERIALS.

Do not attempt to shoot toward hard or brittle material such as

concrete, steel or tile.

9. WHEN OPERATING TOOL.

keep the proper footing and balance to avoid damaged resulting from losing

balance.

10. CHECK DAMAGED PARTS.

Before using tool, carefully check if there is any part damaged.

11. REPLACE PARTS AND ACCESSORIES.

Only allow use same replacement parts while servicing. Ap-

proved accessories and replacement parts are available.

12. KEEP ALERT.

Watch what you are doing. Use common sense. Do not operate any tool when you are tired.