|

Инструкция по монтажу

Перевод инструкции изготовителя

366511 / 09.2019

27/44

■ - ВВОД В ЭКСПЛУАТАЦИЮ

Компрессоры предназначены для работы при температуре

окружающей среды не выше 46 °C (115 °F). Не допускается

превышение данной температуры.

Для оптимизации количества хладагента в системе необхо-

димо соблюдать рекомендации заправки хладагента.

При различных условиях эксплуатации не допускается

выходить за максимально допустимое давление PS. Если

имеются трубопроводы с единственной стенкой между

водой и хладагентом (например водяной конденсатор), то

в случае утечки через эту стенку происходит утечка

хладагента и проникновение воды в систему, что создаёт

эффект пара. Без защитного устройства компрессор будет

работать как парогенератор, а перегрев двигателя вызовет

существенное повышение давления.

Нарушение целостности стеклоизоляции вокруг проход-

ных контактов компрессора из-за физического удара или

чрезмерного нагревания может привести к образованию

отверстия, через которое произойдёт утечка хладагента и

масла. При контакте с искрой такая смесь может

воспламениться. Поэтому при проведении любых работ с

холодильной системой необходимо должным образом

закрепить крышку электрокоробки для защиты от такого

рода рисков.

Следует избегать коррозионной или пыльной среды. В

случае

продолжительной

остановки

настоятельно

рекомендуется, чтобы хладагент собирался в резервуаре,

если таковой имеется на агрегате. Цель данной операции

заключается в том, чтобы не допустить миграции жидкого

хладагента в компрессор и его накопления в масле, что

может стать причиной «гидроудара» в ходе повторного

ввода в эксплуатацию.

■ 4.1.

Герметичность контура

Необходимо систематически проверять наличие утечки

хладагента на всех выполненных соединениях при помощи

электронного детектора утечки, подходящего для

используемого типа хладагента. Обнаружение утечки

может быть осуществлено перед вакуумированием под

давлением азота при помощи аэрозоля (запрещено

использование меченых жидкостей). Более тщательный

поиск следует выполнять после заправки хладагента по

всему холодильному контуру с помощью течеискателя.

■ 4.2.

Вакуумирование

Выполнить вакуумирование системы для достижения

остаточного давления около 200 мкм рт. ст. (0,27 мбар) с

помощью специально предусмотренного вакуумного

насоса.

Рекомендуется выполнять вакуумирование одновременно

со стороны высокого и низкого давления для обеспечения

одинакового уровня вакуума во всём контуре, включая

компрессор, и для сокращения продолжительности цикла.

■ 4.3.

Заправка хладагента

Систему заполнять только тем хладагентом, для работы с

которым

предназначен данный агрегат.

Заправка

хладагента должна всегда выполняться в жидкой фазе для

сохранения

правильной

пропорции

смеси

для

азеотропных жидкостей. Предварительная заправка

выполняется через жидкостную линию. Оставшееся

количество хладагента можно заправить во всасыва- ющую

линию до достижения номинального рабочего режима

системы. Перед подключением см. раздел

«Проверки перед пуском». Категорически запрещается

запускать компрессор, если вакуум не сломан на стороне

высокого и низкого давления. Следует убедиться, что

компрессор находится под давлением. Для этого

рекомендуется медленно заполнять холодильный контур

под давлением от 4 до 5 бар при использовании хладагента

R-404A / R-452A и примерно 2 бар при исполь- зовании

хладагента R-134a / R-513A.

Проверки перед пуском

Во время переходных режимов температура конденсации

не должна превышать 63 °C. Aгрегат должен находиться на

удалении от любых источников тепла.

1.

Совместимость напряжения питания сети с агрегатом.

2.

Электрозащитные устройства должны быть откалибро-

ваны.

3.

Рабочие вентили должны быть полностью открыты.

4.

Функционирование встроенного или пояскового

картерного подогревателя. Перед любым запуском

компрессор должен иметь температуру не менее 10 °C.

5.

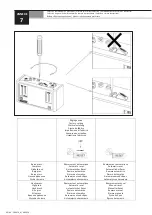

Рабочее колесо вентилятора агрегата должно свободно

вращаться.

6.

Оборудование необходимо визуально осмотреть для

обнаружения возможных дефектов.

7.

Конструкция холодильной системы должна обеспечи-

вать не более 6-8 запусков компрессора в час.

Проверки после пуска

Через несколько часов работы выполнить следующие

проверки:

1.

Напряжение и сила тока, потребляемые агрегатом.

2.

Регулировка предохранительного реле давления.

3.

Высокое и низкое давление в системе.

4.

Свободное вращение вентилятора конденсатора.

5.

Перегрев и переохлаждение системы.

6.

Проверка уровня масла в компрессоре.

7.

Повторный поиск утечек хладагента.

8.

Для выносных агрегатов см. рекомендации в руковод-

стве по эксплуатации.

Убедиться в правильной работе всего оборудования.

Выполнить общий визуальный осмотр оборудования

(чистота, отсутствие необычных шумов…).

Убедиться в том, что настройки органов управления и

защитных устройств являются верными и работают

правильно.

Недостаток хладагента может характеризоваться:

-

Низкими значениями высокого и низкого давлений.

-

Повышенным перегревом.

-

Наличием пузырьков на смотровом стекле.

Избыточнаязаправка хладагента может характеризоваться:

-

Чрезмерно высоким давлением.

-

Большой цикличностью работы компрессора.

-

Значительным переохлаждением.

-

Недостаточным перегревом или возвратом жидкости.

■ - ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Запрещается вносить изменения в агрегат WINTSYS® без

предварительного разрешения TECUMSEH. Неисправные

детали необходимо заменять запасными частями произво-

дителя, а техническое обслуживание должно выполняться

PL

RU

IT

ES

DE

EN

FR

AN

N

EXE

S