MAINTENANCE

Chisels

Various sizes and types of Chisel are

available.

See parts list for details.

Fitting of Chisel Holder

Before fitting the Chisel Holder (31),

disconnect the tool from the air supply.

To fit the Chisel Holder (31) ensure that the

pinch bolt (30) on the Chisel Holder is loose,

screw the Chisel Holder fully on to the

Cylinder (10).

Turn the knurled collar on the Chisel Holder

(31) until the retaining ball is fully visible.

Insert the Chisel (32) into the Chisel Holder

(31) and select the nearest position to align

the blade with the Throttle Lever (7).

Turn the collar half a turn to lock the Chisel

(32) in place.

If the Chisel (32) does not line up, it may

require the Chisel Holder (31) to be

unscrewed slightly.

Tighten the pinch bolt (30) using a 6mm AF

Allen key. To release the Chisel (32), rotate

the knurled collar until the retaining ball is fully

visible and remove the Chisel (32).

Needle Holder Attachment

Before fitting the Needle Scaler Attachment,

disconnect the air supply to the tool.

Assemble the component parts of the Needle

Scaler attachment in the following order;

insert the Needles (26) into the Needle Holder

(25), place the Spring (27) over the Needles,

Pointed tip needles

Sharpened to a nail point, these are most

effective in breaking through very hard scale

on surfaces where some surface indentation

is permissible - or where keying (i.e. profile) of

the surface is desirable.

Pointed tip needles are available in 3mm and

4mm only.

Chisel tip needles

These are general purpose needles, flattened

to a chisel like blade and are most effective in

the removal of thicker material, while leaving a

less pitted surface than the Pointed tip

needles but still giving some surface

indentation (i.e. profile).

Chisel tip needles are available in 3mm only.

Flat tip needles

Machined to a flat tip, these needles will leave

slight marking (i.e. profile) on the surface; the

2mm needles can have a burnishing effect.

2mm Needles are recommended for use on

thin gauge metals and any surface where light

treatment is desired.

Flat tip needles are available in three sizes -

2mm, 3mm and 4mm.

Maintenance

Only a competent person, in a suitably

equipped workshop, must carry out

maintenance.

Disconnect the tool from the air supply

before carrying out any maintenance or

any of the operations in the next sections.

Clean all debris from the exterior of the tool.

Cleaning

At intervals of no more than 40 hours or if

operation becomes unproductive and the

Piston shows signs of sticking, dismantle and

clean with a highly refined paraffin.

Replace worn components as necessary.

Immediately after cleaning, thoroughly oil the

tool with one of the recommended lubricants.

Piston and Cylinder Removal

Remove the Chisel Holder (31) or Needle

Attachment as previously described. Clamp

the Cylinder (10) firmly in a vice using the flats

provided. Using a suitable wrench and the

spanner flats provided, unscrew the Cover

(14) from the Cylinder (10). This may initially

need some extra effort to break the bond.

With the Cylinder (10) free of the Cover, push

the Piston (9) out of the Cylinder (10).

Remove the Cylinder (10) from the vice and

inspect all parts for wear, particularly the

Piston (9) and the Cylinder’s bores. Remove

the two O’ Rings (11)(12) from the Cylinder

(10).

Valve Body Servicing

Clamp the Valve Body Assembly firmly in a

vice at the Valve Body (6) using the flats

provided, with the Throttle Lever (7)

uppermost. Using a 3mm diameter pin punch

and small hammer, remove the Throttle Lever

Roll Pin (8), and remove the Throttle Lever

(7). Rotate the Valve Body (6) 180 degrees in

the vice to gain access the Valve Cap (1).

Unscrew the Valve Cap (1) using a

screwdriver, check the Valve Cap 'O' Ring (2)

for signs of deterioration, remove the Spring

(3), push out the Valve Stem (4) and remove

the valve seat 'O' Ring (5). Check the Valve

Stem (4) and 'O' Ring (5) for wear.

Assembly

Before any assembly takes place, ensure all

parts are clean and are coated in a thin film of

recommended air tool lubricant.

It is strongly recommended that all the

O’Rings and any other worn parts be replaced

using only genuine Trelawny spares.

Valve Body Assembly

Clamp the Valve Body firmly in a vice, using

the flats provided, and with the threaded hole

uppermost.

Insert the valve seat 'O' Ring (5) into Valve

Body (6), followed by the Valve Stem (4),

Spring (3), then the Valve Cap (1) complete

with its 'O' Ring (2), tighten the Valve Cap (1)

with a screwdriver.

Rotate assembly 180 degrees in the vice.

Using a 3mm diameter pin punch locate and

align the Throttle Lever (7) in position, then

drive in the Throttle Lever Roll Pin (8) into the

pin location.

Piston and Cylinder Assembly

Fit new O’Rings (11)(12) to the Cylinder (10),

Lubricate the Piston (9) and Cylinder bore,

insert the Piston (9) into the Cylinder bore.

Ensure that the threads on the Cylinder (10)

and in the Cover are clean and dry.

Clamp the Cylinder (10) in a vice using the

flats provided.

Then using a suitable wrench on the spanner

flats provided, tighten the Cover onto the

Cylinder (10) and torque to 135Nm (100lbs/ft).

Refit the Chisel Holder/Needle Scaling

Attachment as described previously.

Recommended

Lubricants

Oil the tool daily before use. Put a few drops

of one of the following zinc free air tool

lubricants through the air inlet.

SHELL

S22 or R10

CASTROL

Hyspin ZZ32

Disposal

When the tool and its accessories are taken

out of service for disposal, it is recommended

that: -

They are rendered unusable to prevent

improper re-use.

They are dismantled into component form,

segregated according to material composition

and disposed of using waste recycling

processes specified by local regulations.

Machinery Directive

Information

This tool has been designed and produced in

accordance with the following directive:

2006/42/EC

Machinery Directive

and applicable harmonised standard:

EN ISO 1 1148-4:2010

insert the Anvil (24) into the Needle Holder

(25), then place the assembly into the

Intermediate Tube (28). Check the service

layout for clarification. Screw the assembly

fully onto the Cylinder (10) and tighten the

pinch bolt (30) using a 6mm AF Allen key.

Slide the Front Tube (29) on to the

Intermediate Tube (28) until approximately

25mm (1”) of Needle protrudes from the Front

Tube (29). Tighten the pinch bolt (30) using a

6mm AF Allen key.

As the Needles wear, adjust the Front Tube

by loosening the Allen Screw and adjusting

the Front Tube so that approximately

1” (25mm) of Needle protrudes from the Front

Tube (29) and then retighten the Allen Screw.

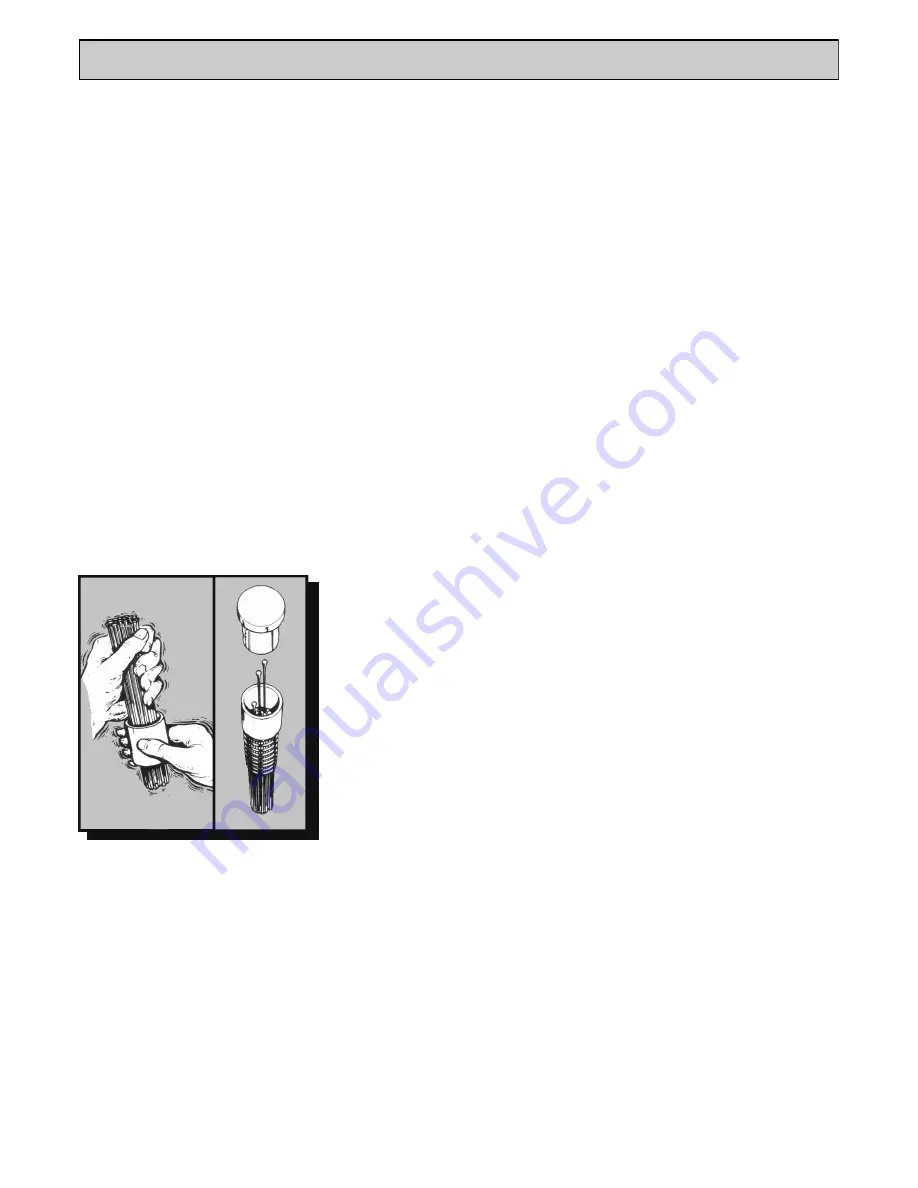

The correct

position of parts

when changing

needles

Hold the needles loosely

and shake the holder,

needles will fall into location

holes

Summary of Contents for LR2

Page 1: ...Long Reach Scalers Operation and Maintenance Manual www trelawnyspt co uk ...

Page 2: ......

Page 3: ......

Page 6: ...SERVICE LAYOUT Standard Scaler ...

Page 7: ...SERVICE LAYOUT Lite Scaler ...

Page 10: ...NOTES ...

Page 11: ...NOTES ...