SERVICING

Pre-Start Check (Daily)

Check all bolts and screws for tightness. Ensure that

all fittings are secure.

Check the drive belt for correct tightness. There

should be approximately 13mm (1/2") of free play

when the belt is depressed in the middle position

between the two pulleys. To check and set the belt

tension, refer to the

Belt installation & Adjustment

section.

Check condition of Cutter Drum Assembly and

replace components as required.

Check engine oil level. (Ensure that the engine is

level prior to carrying out this check). If the engine oil

level is low, refill with the relevant motor oil

recommended in

the engine

manufacturers

operating and maintenance manual.

Check that there is sufficient petrol in the fuel tank.

(Only refill when the engine is cold).

Air Models

; The air pressure regulator is preset at

the factory to 90psi with a blanking bleed plug fitted,

the air pressure regulators gauge will only show

approximately 40psi (2.75bar) when the machine is

in use, this is correct. Always clear the air hose

before connection to the machine. Ensure that no

moisture (condensation) is present in the air hose.

Check the security of all hoses clamps and fittings,

and that the air pressure is correct at 90psi (6.3bar).

Check that there is sufficient air tool oil in the

lubricator‟s reservoir. The air motor requires a

minimum of 180cfm of free air supply (not displaced,

as given by some compressor manufactures). In

particularly cold weather it is recommended that a

proprietary anti-freeze lubricating oil is used.

Electric Models

;

The TFP200 is supplied with a specially

commissioned electric motors and starter switch

assembly. Each unit is fully tested and the overload

relays have been calibrated and set according to the

manufactures specifications. In the event of

malfunction on a new machine, the owner should

first check that the power supply on site is suitable

and adequate. All cables should be fully uncoiled

and never left wrapped around cable reels or tied in

loops. The starter box is fitted with a safety feature to

protect the motor and relays from damage. The

starter boxes are preset and under no circumstances

should they be tampered with, stripped down or

adjusted, otherwise it will invalidate the warranty.

The starter control box lid must be unscrewed to

gain access to the Black reset button,

ensure that

the supply is disconnected prior to opening the

lid

.

110v Motor

Use a centre tap transformer with a continuous rated

output of

5.0KVA

and must be a 230v

20amp

supply.

Do not

add an extension lead to the transformer

input.

Do not

use a 230v 13amp domestic supply.

The motor requires the minimum of a 32amp, 110v

power supply.

To avoid voltage drop the machines extension cable

must also be 4.0mm

2

cross-section with a maximum

length of 20 meters or with 2.5mm

2

cross-section

extension cable a maximum length of 10meters.

240v and 415v Motors

Take particular care when using 240v or 415v

Machines, ensure that the electrical supply is

earthed and that breakers and fuses are correct for

the loading. The 240v motor requires the minimum of

a 13amp, 220v power supply. The 415v motor

requires the minimum of a 10amp, 380v power

supply. Always use the shortest possible length of

extension cable. To avoid voltage drop the cable

must be a minimum of 2.5mm. Maximum length of

cable 30 meters.

Starting Petrol Engines

1. Adjust the Handle Bar to a comfortable working

height.

2. Before starting work be sure that the Cutter Drum

is clear of the ground by turning the Hand Wheel anti

-clockwise to its full height, In this position the

machine‟s wheels are locked in position, acting as a

hand brake; the machine cannot then accidentally

roll away if left unattended.

3. Check that there is sufficient fuel in the fuel tank.

(See manufactures hand book for type)

4. Check that the engine oil level is correct. (See pre

-start check)

5. Open the engine fuel cock.

6. Set the throttle lever on the engine to quarter

open position.

7. For cold engine starting, move the carburettor‟s

choke lever to the choke "full on" position. (5.5hp

engine)

8. Check that the engine stop switch is in the "on"

position.

9. Pull the „Deadmans‟ handle towards the handle

bar and hold in position. (The motor will stop

immediately if this lever is released)

by turning the Hand Wheel anti-clockwise to its full

height, the machine‟s wheels are automatically

locked in position, acting as a hand brake; the

machine cannot then accidentally roll away if left

unattended.

3. Turn the tap on the air lubricator so that it is inline

with the lubricator, the air motor will then start to

rotate the drum.

4. Check in the sight glass that the lubricator is

supplying approximately one drop of oil every 30

seconds, this is

most important

to prevent the air

motor from seizing. This has been set high during

manufacture and will need adjusting on site. Check

that there is sufficient oil in the reservoir at regular

intervals. Be aware, the warranty does not cover a

seized or damaged motor due to lack of oil supply.

See separate lubricator sheet for instruction on filling

the air lubricator reservoir and for oil supply

adjustment.

Machine Operation

IMPORTANT

Do not pull the recoil starter cord to the end of is

travel as it may cause damage to the engine or

injury to the operator.

When the engine starts, recoil the cord slowly.

Do not allow the cord to snap back to its start

position.

10. Pull the recoil starter cord handle.

11. On the 5.5hp engine, after the engine starts,

open the choke approximately halfway, or until the

engine runs smoothly. Warm the engine up for at

least 3~4 minutes at the quarter open throttle setting.

Fully open the choke once the engine is sufficiently

warm, this will take longer during particularly cold

weather.

Starting Electric Motors

Inspect the supply cable; Check that no damage has

been caused to the outer casing and that there are

no exposed or loose wires. Obtain the assistance of

an electrician if a fault is found. Do not use the

machine until it has been rectified.

Check that the cable is not running across sharp or

jagged edges and that it is not in contact with any

liquid.

1. Adjust the Handle Bar to a comfortable working

height.

2. Before starting work be sure that the Cutter Drum

is clear of the ground by turning the

Hand Wheel anti-clockwise to its full height, In this

position the machine‟s wheels are locked in position,

acting as a hand brake; the machine cannot then

accidentally roll away if left unattended.

3. Pull the „Deadmans handle towards the handle

bar and hold in position.

(The motor will stop immediately if this lever is

released)

4. Press the green start button on the starter control

box and the motor will start.

Starting Air Motors

Check the security of all hoses clamps and fittings,

and that the supply air pressure is correct at (90psi

(6.2bar). Check that there is sufficient air tool oil in

the lubricator‟s reservoir.

Important:

See pre-start check before altering the

machine‟s pressure regulator.

1. Adjust the Handle Bar to a comfortable working

height.

2. Before starting work be sure that the Cutter Drum

is clear of the Ground.

ENGINE VERSIONS

CAUTION

Beware of

POISONOUS FUMES.

Start and

operate only in well-ventilated areas.

Be careful with

HOT COMPONENTS

.

Exhausts and other engine parts are hot during

and for some time after operation. Do not touch

them.

1. After starting the engine or motor, rotate the Hand

Wheel clockwise until the “Handbrake effect” is off

and the machine can move. Reduce the height until

the cutters make contact with the surface. It is

essential that the cutters are not lowered too far and

too hard onto the surface as damage could be

caused to the machine and cutter drum assembly.

Allow the cutters to “float” on the cutter shafts

without heavy downward pressure. As a guide

between half and one full clockwise turn on the hand

wheel should be sufficient. This floating action will

allow the cutters to perform as intended.

2. Complete a small area observing the

performance; reduce the throttle to tick over and on

both electric motor and engine powered machines,

release the Deadmans handle, inspect the finish

produced.

See

Cutter types & Applications

for advice on

cutter configurations.

3. Remember two light passes are quicker and more

cost effective that one slow heavy pass. Tests have

proved conclusively that heavy downward pressure

reduces cutter and drum life by over 50%.

4. Nuisance dust should be removed by connecting

an industrial vacuum cleaner (3000watts) to the

50mm port at the rear of the machine.

5. Alternatively on engine-powered machines, it is

acceptable to spray water on the surface being

worked or introduced via the vacuum port. The

Cutter Drum assembly life is increased by around

10% when operating the machine in this method.

Do not use the above method when using

electric machines due to the inherent danger of

the trailing cable becoming immersed in water.

NOTE:

Electrical motors and switches are not totally

waterproof; but are protected to IP44; take special

care to protect them from water to ensure safety

.

6. The TFP200 is normally used in a forward

motion; the rotation of the drum also helps with the

natural drive produced during it operation. The

operator can vary the speed of travel to determine

the final finish having already set the depth control.

Summary of Contents for TFP200

Page 1: ...TFP200 FLOOR PLANER OPERATION MAINTENANCE ...

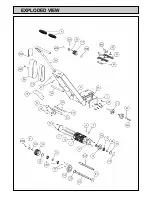

Page 6: ...EXPLODED VIEW ...

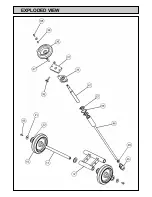

Page 7: ...EXPLODED VIEW ...