7

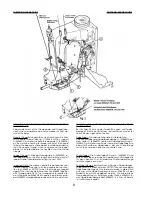

LUBRICATION AND OPERATION

The machines of class 80800 have to be cleaned and lubricated

twice a day before the morning and afternoon start on the

lubricating points indicated on the oiling diagram (Fig. 1). The

sight feed oiler has to be kept filled and should be adjusted so

that it feeds two to three drops of oil per minute. The oiler has to

be refilled latest, when 2/3 of the oil is used up.

For lubrication we recommend "Mobil Oil DTE Medium" or

equivalent, which can be purchased from UNION SPECIAL

CORPORATION in 1/2 liter containers under part number

G28604L, or in 5 liter containers under part no. G28604L-5.

Before operating a new machine for the first time, the needle

bar guard (E, Fig. 1) and the sight feed oiler, which come with

the accessories of the machine, have to be screwed in. The

sight feed oiler has to be adjusted. All lubricating points,

indicated on the oiling diagram (Fig. 1), have to be oiled.

For adjusting fill the sight feed oiler half-way with oil and turn

the metering pin (A, Fig. 1) a little bit out and then turn it in, until

there will flow approx. two drops of oil per minute. This can be

checked on the sight glass (B, Fig. 1). Secure the setting of the

metering pin with lock nut (C, Fig. 1). Fill the oiler.

Repeat the oiling of a new machine after 10 minutes of

operation!

When the machine is out of operation, the oil flow can be

stopped by tilting the lever (D, Fig. 1) on the sight feed oiler.

IMPORTANT!

The oil flow has to be switched on again before

operating the machine.

NEEDLES

Each needle has both a type and size number. The type number

denotes the kind of shank, point, length, groove, finish and other

details. The size number, stamped on the needle shank, denotes

largest diameter of blade, measured in hundredths of a

millimeter respectively in thousandths of an inch, midway

between shank and eye. Collectively, type and size number

represent the complete symbol, which is given on the label of

all needles packaged and sold by UNION SPECIAL.

The standard needle for machines covered in this manual is

9848GS250/100.

For closing bags made of plastic or woven polypropylene tapes

it is recommended to use needle type 9856T with teflon coating.

Below are the descriptions and available sizes:

Type No.Description and sizes

9848GS

Round shank, square point, double groove,

spotted, chromium plated.

Sizes available: 150/060, 170/067, 200/080,

250/100, 300/120, 400/156.

9856T

Round shank, round point, double groove,

spotted, teflon-coated.

Sizes available: 200/080, 250/100.

Selection of proper needle size is determined by size of thread

used. Thread should pass freely through needle eye in order to

produce a good stitch formation.

To have needle orders promptly and accurately filled, an empty

package, a sample needle or type and size number should be

forwarded. Use description on label. A complete order would

read: "100 needles, Type 9848GS, Size 250/100".

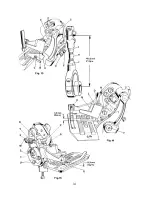

THREADING

Thread machine as illustrated in Fig. 2.

When threading the looper, be sure the thread goes through

the front eyelets, over the take-up and through the back eyelet

before threading the looper.

SCHMIERUNG UND INBETRIEBNAHME

Die Maschinen der Klasse 80800 müssen zweimal täglich, vor der

Inbetriebnahme am Morgen und Nachmittag, gereinigt und an

den in der Ölanleitung (Fig. 1) angegebenen Stellen geschmiert

werden. Der Tropföler muß gefüllt und so eingestellt sein, daß

pro Minute zwei bis drei Tropfen Öl fließen. Der Öler muß

spätestens nachgefüllt werden, wenn 2/3 der Ölmenge

verbraucht sind.

Zur Schmierung empfehlen wir "Mobil Oil DTE Medium" oder ein

gleichwertiges Öl, das von UNION SPECIAL GmbH in 1/2 Liter

Behältern unter der Teilnummer G28604L oder in 5-Liter Behäl-

tern unter der Teilnummer G28604L-5, bezogen werden kann.

Bevor eine Maschine zum ersten Mal in Betrieb genommen wird,

müssen der im Zubehör der Maschine enthaltene Nadelstangen-

schutz (E, Fig. 1) und der Tropföler eingeschraubt werden. Der

Tropföler muß eingestellt werden. Alle in der Ölanleitung (Fig. 1)

angegebenen Schmierstellen müssen geölt werden.

Füllen Sie den Tropföler zum Einstellen halb mit Öl und drehen Sie

den Zumeßstift (A, Fig. 1) etwas aus und dann so weit ein, bis pro

Minute etwa zwei Tropfen Öl fließen. Dies kann am Schauglas (B.

Fig. 1) geprüft werden. Sichern Sie die Einstellung des Zumeßstiftes

mit der Kontermutter (C, Fig. 1). Füllen Sie den Öler.

Wiederholen Sie bei einer neuen Maschine das Ölen nach einer

Betriebsdauer von 10 Minuten!

Wenn die Maschine nicht in Betrieb ist, kann der Ölfluß durch

Umlegen des Hebels (D, Fig. 1) am Tropföler gestoppt werden.

WICHTIG:

Der Ölfluß muß vor Inbetriebnahme der Maschine wie-

der eingeschaltet werden.

NADELN

Jede Nadel hat eine Typ- und eine Dickennummer. Die Typ-

nummer bezeichnet die Art des Nadelkolbens, der Spitze, Länge,

Rinne, Oberfläche und andere Einzelheiten. Die Dickennummer,

im Nadelkolben eingeprägt, gibt den größten Durchmesser des

Nadelschaftes in hundertstel Millimeter bzw. tausendstel inch an,

gemessen in der Mitte zwischen Kolben und Öhr. Typ- und

Dickennummer zusammen ergeben die vollständige

Nadelbezeichnung, die auf jedem Etikett aller von der UNION

SPECIAL gepackten und verkauften Nadeln steht.

Die Standardnadel für die in diesem Katalog beschriebenen

Maschinen ist 9848GS250/100.

Zum Schließen von Säcken aus Plastik oder Kunststoffbändchen-

gewebe ist es empfehlenswert ein Nadeltyp 9856T mit Teflon-

Beschichtung zu verwenden.

Nachstehend finden Sie die Beschreibungen und die lieferba-

ren Dicken:

Typnummer:

Beschreibung und Dicken

9848GS

Rundkolben, Vierkantspitze,Doppelrinne,

Hohlkehle, verchromt.

Lieferbare Dicken: 150/060, 170/067, 200/080,

250/100, 300/120, 400/156.

9856T

Rundkolben, Rundspitze, Doppelrinne, Hohl-

kehle, Teflon beschichtet.

Lieferbare Dicken: 200/080, 250/100.

Die Wahl der Nadeldicke richtet sich nach dem verwendeten

Nähfaden. Der Faden muß frei durch das Nadelöhr gleiten, um

eine gute Stichbildung zu gewährleisten.

Um Nadelbestellungen prompt erledigen zu können, senden Sie

bitte eine leere Nadelpackung oder eine Musternadel ein oder

geben Sie die Typ- und Dickennummer an. Benützen Sie die Be-

schreibung auf dem Etikett der Nadelpackung. Eine vollständi-

ge Bestellung würde z. B. lauten: "100 Nadeln, Typ 9848GS,

Dicke 250/100".

EINFÄDELN

Fädeln Sie die Maschine wie in Fig. 2 gezeigt ein.

Beim Einfädeln des Greifers muß sichergestellt sein, daß der Fa-

den durch die vorderen Ösen über den Fadenabzug und durch

die hintere Öse geführt wird bevor der Greifer eingefädelt wird.

Summary of Contents for 80800

Page 14: ...14...

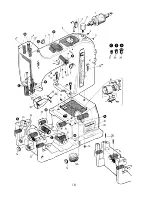

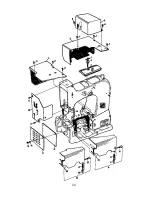

Page 17: ...17 EXPLODED VIEWS AND DESCRIPTION OF PARTS EXPLOSIONSZEICHNUNGEN UND TEILEBESCHREIBUNGEN...

Page 18: ...18...

Page 20: ...20...

Page 22: ...22...

Page 24: ...24...

Page 26: ...26 1 16a...

Page 28: ...28...

Page 30: ...30 Add Loctite 262 CE66 Add Loctite 262 CE66...

Page 32: ...32...

Page 34: ...34...

Page 36: ...36...

Page 38: ...38...

Page 40: ...40...