26

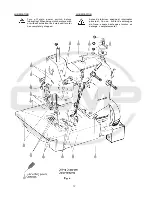

In the extreme left upper end position of upper looper (A,

Fig. 11 B), the distance between the left edge of looper eye

and the center of needle (N) should be 6 mm (15/64 in.)

If an adjustment is necessary, loosen nuts (L and R, Fig.

12) and turn connecting rod (C) forward or backward as

required to obtain the required position.

NOTE: The left nut (L) has a left hand thread. Temporarily

snug the two nuts (L and R) manually.

Rotate handwheel in operating direction until the upper looper

is in its extreme right lower end position. The upper looper

with thread hook should not contact any machine parts during

its motion.

If required loosen clamp screw (D, Fig. 12) in the drive lever

(E) and set the lever so that the upper looper (F) clears at

all points. Retighten clamp screw (D).

After this setting recheck the position of the spreader to the

needle, as described above. Reset with connecting rod (C,

Fig. 12) if required and tighten nuts (L and R).

Rotate handwheel in operating direction. On the upward

travel of upper looper (B, Fig. 13 B) its tip (C) must pass as

close as possible in the recess behind the eye of the lower

looper (A) without contacting it.

If an adjustment is required, loosen nut (G, Fig. 7) on the

double joint and swing the looper lever with lower looper

accordingly to the right or left. Retighten nut (G.)

NOTE:

Check the setting of the needle bar height after

making this adjustment and reset if required.

Refer to paragraph

SETTING THE HEIGHT OF

THE NEEDLE BAR.

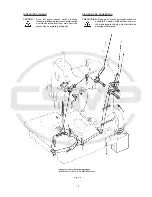

SETTING THE THREAD RETAINER

Styles 81500A, B, B1H, B2, BA, BA1H, BA2 and 81500C

The thread retainer (B, Fig. 14) should retain the lower looper

thread before the lower looper (A) enters into the needle

thread loop.

Viewed from the left end of the machine the thread retainer

(B) should pass as close as possible on the left side of lower

looper (A) when swinging upward without contacting it.

On the most upward travel of its swing motion the tip of the

thread retainer (B) should be as close as possible below the

underside of the throat plate. It should not contact neither

the throat plate nor the feed dog.

After loosening screw (C, Fig. 14) the thread retainer (B)

can be moved to the left or right. Retighten screw on the flat

of the thread retainer shank.

After loosening the two set screws (D), shaft (E) with the

thread retainer (B) can be rotated into the correct position.

Make sure to remove all lateral end play when tightening

the set screws.

En la posición izquierda superior extrema del looper supe-

rior (A, Fig. 11 B), la distancia entre el costado izquierdo del

ojo del looper y el centro de la aguja (N) debería ser de 6

mm.

Si un ajuste es necesario, suelte las tuercas (L y R, Fig. 12)

y gire la varilla de conexión (C) hacia adelante o hacia atrás,

como sea necesario, hasta obtener la posición requerida.

NOTA: La tuerca izquierda (L) enrosca a la izquierda. Tem-

poralmente acomode las dos tuercas (L y R) ma-

nualmente.

Gire el volante en dirección de operación hasta que el looper

superior esté en su posición derecha extrema inferior. E l

looper superior y el gancho del hilo no deben tocar ninguna

parte de la máquina durante este movimiento.

De ser necesario, suelte el tornillo de sujeción (D, Fig. 12)

en la palanca de movimiento (E) y ajústela de manera tal

que el looper superior (F) no toque ninguna otra pieza. Re-

ajuste el tornillo de sujeción (D).

Después de realizar este ajuste, verifique la posición del

spreader superior con la aguja, tal y como se describe en el

párrafo anterior. Reajuste con la barra de conexión (C, Fig.

12) de ser necesario y apriete de nuevo las tuercas (L y R) .

Gire el volante en dirección de operación. En la extrema

superior de su recorrido, la punta (C) del looper superior

(B, Fig. 13) debería pasar lo mas cerca posible del espacio

detrás del ojo del looper inferior (A) pero sin tocarlo.

Si un ajuste es necesario, suelte la tuerca (G, Fig. 7) en la

unión doble y mueva la palanca del looper con el looper

inferior adecuadamente hacia la derecha o izquierda. Apriete

la tuerca (G.)

NOTA:

Revise la altura de la barra de aguja después de

realizar estos ajustes y reajuste de ser necesa-

rio. Refiérase al párrafo

AJUSTE DE LA ALTU-

RA DE LA BARRA DE AGUJA

.

AJUSTE DEL RETENEDOR DE HILO

Estilos 81500A, B, B1H, B2, BA, BA1H, BA2 y 81500C.

El retenedor de hilo (B, Fig. 14) debe retener el hilo del

looper inferior antes de que el looper inferior (A) entre en el

lazo del hilo de la aguja.

Visto desde la extrema izquierda del final de la máquina el

retenedor de hilo (B) debe pasar tan cerca como sea posi-

ble del lado izquierdo del looper inferior (A) en su movi-

miento hacia arriba, pero sin tocarlo.

En su posición mas alta de este movimiento, la punta del

retenedor del hilo (B) debe pasar tan cerca como sea posi-

ble por debajo de la parte inferior de la plancha de aguja.

No debe tocar ni la plancha de aguja ni el diente alimenta-

dor.

Después de soltar el tornillo (C, Fig. 14) el retenedor de hilo

(B) debe poder moverse hacia la izquierda o hacia la dere-

cha. Reajuste el tornillo en la parte plana del tronco del

retenedor de hilo.

Después de soltar los tornillos de sujeción (D), el tronco

(E) con el retenedor de hilo (B) puede moverse hasta lograr

la posición correcta. Asegúrese de corregir cualquier movi-

miento fuera de sitio antes de apretar los tornillos.

Summary of Contents for 81500B2

Page 8: ...8 INSTALLATION INSTALACION...

Page 10: ...10...

Page 21: ...21...

Page 23: ...23 Fig 10 Fig 11 Fig 11 A Fig 11 B Fig 11 C Fig 12...

Page 25: ...25...

Page 28: ...28...

Page 33: ...33 VIEWS AND DESCRIPTION OF PARTS VISTAS Y DESCRIPCIONES DE LAS PARTES Y PIEZAS...

Page 34: ...34...

Page 36: ...36...

Page 38: ...38...

Page 40: ...40...

Page 42: ...42...

Page 44: ...44...

Page 46: ...46...

Page 48: ...48...

Page 50: ...50...

Page 52: ...52...

Page 54: ...54...

Page 56: ...56...

Page 58: ...58...

Page 60: ...60...

Page 62: ...62...

Page 64: ...64...

Page 68: ......