29

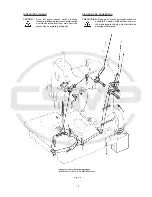

For setting the upper feed dog with respect to the slot ends

in the presser foot and the tooth spaces of the lower feed

dog, loosen screw (D, Fig. 18) and turn drive lever (E)

accordingly to the front or rear. Retighten screw.

For setting the small gap between the feed dogs loosen

nut (F, Fig. 20). Turning in screw (G) increases the gap,

turning it out decreases the gap. Retighten nut (F).

For matching the upper feed dog travel with the lower feed

dog travel loosen screw (A, Fig. 21). Moving the ball link in

the slot of rocker lever (B) to the front decreases the upper

feed dog travel, moving it to the rear increases the travel.

Retighten screw (A).

HINT: In general the travels of lower and upper feed dog

are set equally. Depending on the fabric to be sewn

however, it may be necessary to set a slightly longer

upper feed dog travel in order to get a proper end

matching of the fabric plies.

Also refer to paragraph

CHANGING STITCH LENGTH.

UPPER FEED DOG MOTION

Style 81500A

On this style the upper feed dog does not lift on its return

travel. It works as a swinging upper feed, moving parallel

to the height of the presser foot.

UPPER FEED

Standard on

Styles 81500B, B1H, B2, BA, BA1H, BA2,

81500C and 81500E

SETTING THE MOTION OF THE UPPER FEED DOG

On the return travel, the upper feed dog should lift so high

that no fabric will be pulled against the sewing direction.

The motion should be set so that the rear four teeth of the

upper feed dog (B, Fig. 19) remain approx. 1/3 of their

height in the presser foot slots when lifting.

For adjustment loosen the two screws (H, Fig. 19) and

raise the supporting yoke (J) when the upper feed dog

should lift more or lower it when it should lift less. Retighten

screws (H).

On request an alternating upper feed is available.

PRESSER FOOT PRESSURE

Rotate handwheel until the lower feed dog is below the

throat plate. Loosen knurled nut (A, Fig. 22) and turn out

T-screw (B) until it does not exert any pressure on the leaf

springs. In this position, the pressure exerted on the presser

foot should be so strong that the presser foot bottom and

the front end of the presser foot tongue rest squarely on

the throat plate.

By relocating the collars (C, Fig. 23) which serve as a leaf

spring rest, on the left and right presser bar, the pressure

can be changed. Raising the collars increases the pressure,

lowering the collars decreases it.

Para ajustar el diente alimentador superior con respecto a los

extremos de las ranuras en el pie prensatelas y los espacios

entre los dientes del diente alimentador inferior, hay que sol-

tar el tornillo (D, Fig. 18) y girar la palanca de accionamiento

(E) hacia adelante o atrás respectivamente. Apriete de nuevo

el tornillo.

Para ajustar la pequeña brecha dentro del diente transporta-

dor, suelte la tuerca (F, Fig. 20). Girando el tornillo (G) hacia

adentro aumenta la brecha, hacia afuera la disminuye. Ase-

gure la tuerca (F) de nuevo.

Para ajustar el movimiento del diente superior con el diente

inferior, suelte el tornillo (A, Fig. 21). Moviendo la junta esfé-

rica en la ranura de la palanca de accionamiento (B) hacia el

frente disminuye el movimiento del diente alimentador supe-

rior, moviéndolo hacia atrás lo incrementa. Apriete de nuevo

el tornillo (A).

DATO:

Generalmente, los movimientos de ambos dientes

están ajustados igual. Dependiendo del tipo de tejido a co-

ser, sin embargo, puede ser necesario ajustar un poco mas

largo el movimiento del diente superior para poder tener un

acabado parejo en las laminas de material.

Refiérase también al párrafo

AJUSTE DEL LARGO DE LA

PUNTADA.

MOVIMIENTO DEL DIENTE ALIMENTADOR SUPERIOR

Estilo 81500A

En ésta máquina el diente alimentador superior no se eleva

en su recorrido de regreso. Se balancea moviéndose parale-

lamente a la altura del pie prensatelas

DIENTE SUPERIOR

Normal en los estilos 81500B, B1H, B2, BA, BA1H, BA2,

81500C y 81500E

AJUSTE DEL MOVIMIENTO DEL DIENTE ALIMENTADOR

SUPERIOR

En su movimiento de regreso, el diente alimentador superior

debería moverse tan alto que ningún material sea arrastrado

contra la dirección de costura. El movimiento debe ser ajus-

tado de manera tal que los últimos 4 dientes traseros del diente

alimentador superior (B, Fig. 19) mantengan aproximada-

mente 1/3 de su altura de las ranuras del pie prensatelas

cuando se levanta.

Para ajuste, suelte los dos tornillos (H, Fig. 19) y levante el

soporte (J) cuando el diente alimentador superior deba subir

mas, o bájelo cuando deba bajar menos. Asegure los torni-

llos (H).

Bajo pedido un diente alimentador superior alternando tam-

bién esta disponible.

PRESION DEL PIE PRENSATELAS

Gire el volante hasta que el transporte inferior se encuentre

debajo de la plancha de la aguja. Afloje la tuerca (A, Fig. 22)

y afloje el tornillo (B) hasta que no haga más presión contra

los muelles. En esta posición la presión al pie prensatela

debería ser tal que la planta del pie prensatela y la parte

delantera de la lengüeta del pie prensatela se apoyen plano

en la plancha de la aguja.

Regulando los anillos (C, Fig. 23) en la barra derecha e

izquierda del pie prensatela, que sirven como soporte para

los muelles, se puede variar la presión. Subiendo los anillos

aumenta la presión, bajándolos disminuye la presión.

Summary of Contents for 81500B2

Page 8: ...8 INSTALLATION INSTALACION...

Page 10: ...10...

Page 21: ...21...

Page 23: ...23 Fig 10 Fig 11 Fig 11 A Fig 11 B Fig 11 C Fig 12...

Page 25: ...25...

Page 28: ...28...

Page 33: ...33 VIEWS AND DESCRIPTION OF PARTS VISTAS Y DESCRIPCIONES DE LAS PARTES Y PIEZAS...

Page 34: ...34...

Page 36: ...36...

Page 38: ...38...

Page 40: ...40...

Page 42: ...42...

Page 44: ...44...

Page 46: ...46...

Page 48: ...48...

Page 50: ...50...

Page 52: ...52...

Page 54: ...54...

Page 56: ...56...

Page 58: ...58...

Page 60: ...60...

Page 62: ...62...

Page 64: ...64...

Page 68: ......