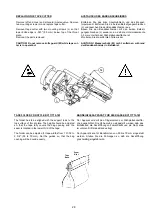

11. Install 10022E Needle Guard Shaft to housing

bushing. Install 10035 Needle Guard Fork around

10040 Eccentric and to shaft and thrust against

bushing. Locate eccentric so that needle guard

fork is centered on eccentric. Locate

SS8660612TP Right Eccentric Screw on the

crankshaft flat and tighten both screws to 35 in.

lbs. (40 Nm).

12. Install 10043 Looper Bar to housing bushing. In-

stall 10035C Connecting Fork around eccentric

and to looper bar. Screw on looper bar onto

10035E Looper Drive Joint. Use 3 mm Allen

wrench. Secure looper bar thread with loctite.

13. Position 10035C Connection Fork to extreme right

end of looper bar. Make sure fork is centered

around eccentric with no bind. Lock

SS7111410SP Fastening Screw on looper bar.

14. Only on BC111PG01-1: Install 10045D Link onto

crank of 10022D Knife Drive Crankshaft. Assem-

ble 10045G Connection Rod with 10045D Link

and tighten SS6111010SP Screws to 30 in. lbs.

(3.5 Nm). Locate link on crank for no bind.

Adjust 96519 Pin against shoulder on knife drive

crankshaft. Lock in place with SS9090640SP

Screw and torque to 17 in. lbs. (2 Nm). Thrust

10033A Collar against 10045D Link and tighten

SS9110543CP Screw to 26 in. lbs. (3 Nm) in 7

o’clock position. Make sure no binds occur

throughout the machine rotation.

15. Insert CL21 Wick into the end of 10022B Feed Bar

Drive Shaft until it hits the bottom, then bend over.

Pull wick out in order to double it, push wick back

into shaft to stick out 1/16". When rebuilding ma-

chine remove wick to clean or replace it.

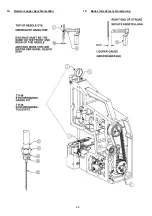

16. Install 10022B Feed Bar Drive Shaft through the

casting bushing with flat on the shaft to the left.

Slide shaft into 10095B Washer, 10034C Feed

Drive Lever and 10033C Shaft Collar with the ma-

chined side to the left. Position of 10022B Shaft

should have shaft end inside end cover casing

surface 1 to 2 mm with flat lined up with the rear

screw hole of 10034A Feed Rocker. Thrust

10034C Feed Driving Lever against 10095B

Washer and inner side of housing bushing. Thrust

10033C Shaft collar against Feed Driving Lever.

Snug SS9151740CP Screw on 10034C Feed Driv-

ing Lever to shaft. Lock SS8660612TP first Screw

of 10042A Flange in operating direction for the

299126FS Stitch Length Adjusting Mechanism on

the flat of the crankshaft. Lock the remaining (3)

screws on the crankshaft.

17. Assemble 10045E Feed Drive Link onto 10047A

Drive Pin with 2165C0.3 Thrust Washer and

10033E Thrust Collar. Lock thrust collar to drive

pin with SS8120410SP Screw after the collar is

set for slip fit. Slide 10045E Feed Drive Link as-

sembled to 10047A Drive Pin on the left end of the

crankshaft.

11. Schieben Sie die Welle 10022E für den Nadelanschlag in ih-

re Gehäusebuchse und in die zuvor auf den Antriebsexzen-

ter geschobene Nadelanschlagsgabel 10035 und stellen Sie

die Komponenten dicht. Vermitteln Sie den Exzenter durch

seitliches Verschieben desselben, so daß die Nadelan-

schlagsgabel in der Mitte läuft; der rechte Gewindestift

SS8660612TP drückt auf die Fläche. Ziehen Sie beide Ge-

windestifte mit 40 Nm an.

12. Schieben Sie die Greiferstange 10043 in ihre Buchse und in

die zuvor auf den Exzenter geschobene Verbindungsgabel

10035C. Schrauben Sie die Greiferstange mit einem Innen-

sechskantschlüssel 3 mm auf die Greiferantriebsverbindung

10035E. Sichern Sie dabei das Gewinde der Greiferstange

mit Konstruktionskleber.

13. Richten Sie die am rechten Ende der Greiferstange befestig-

te Verbindungsgabel so aus, daß sie ohne zu klemmen in-

nerhalb des Exzenters läuft. Ziehen Sie die Befestigungs-

schraube SS7111410SP an.

14. Nur bei BC111PG01-1: Schieben Sie das Gelenk 10045D

auf den Kurbelzapfen der Messerantriebskurbelwelle. Befes-

tigen Sie die Schubstange 10045G mit dem Gelenk und zie-

hen Sie die beiden Schrauben SS6111010SP mit 3,5 Nm an.

Verschieben Sie das Gelenk auf dem Kurbelzapfen so, daß

es darauf spannungsfrei läuft.

Stellen Sie den Stift 96519 jetzt gegen den Flansch am Kur-

belzapfen und fixieren Sie ihn mit der Schraube

SS9090640SP mit 3 Nm. Stellen Sie den Stellring 10033A

spielfrei, ohne zu klemmen, dagegen und ziehen Sie die

Schraube SS9110543CP in Stellung 7 Uhr an.

15. Führen Sie den Docht CL21 in das Ende der Transportrah-

menwelle 10022B bis zum Grund ein, biegen Sie ihn dann

um. Ziehen Sie ihn heraus, um ihn vollends umzubiegen,

schieben Sie ihn wieder in die Welle mit 3 mm Überstand.

Beim Wiederzusammenbau der Maschine entfernen Sie den

Docht, um ihn zu reinigen oder zu ersetzen.

16. Schieben Sie die Transportrahmenwelle 10022B durch die

Gehäusebuchse mit ihrer Fläche nach links und mit der

Scheibe 10095B in die Pratzung des Transportantriebshe-

bels 10034C (für leichtere Montage die Pratzung mit einem

Keil aufdrücken). Schieben Sie den Stellring 10033C mit der

bearbeiteten Seite nach links auf den Bolzen, sobald der

Bolzen aus der Pratzung tritt. Die Transportrahmenwelle soll

in dieser Position 1 – 2 mm hinter der linken Gehäusefläche

zurückstehen. Richten Sie dabei die Fläche zu der hinteren

Gewindebohrung des Transportrahmens aus. Stellen Sie

den Transportantriebshebel 10034C gegen die Scheibe

10035B und die Innenseite der Gehäusebuchse. Stellen Sie

den Stellring 10033C gegen den Tansportantriebshebel. Zie-

hen Sie die Schraube SS9151740CP des Transportantriebs-

hebels leicht gegen die Welle an. Ziehen Sie die erste

Schraube SS8660612TP des Flansches 10042A des Stich-

stellers 299126FS in Drehrichtung auf der Fläche der Kurbel-

welle fest. Ziehen Sie die weiteren (3) Schrauben auf der

Kurbelwelle fest.

17. Montieren Sie das Transportantriebsgelenk 10045E mit der

Scheibe 2165C0.3 und dem Stellring 10033E auf den Bol-

zen des Mitnehmers 10047A. Stellen Sie den Stellring mit

der Schraube SS8120410SP leichtgängig fest. Schieben Sie

das vormontierte Transportantriebsgelenk 10045E auf den

Antriebszapfen 10047A am Ende der Kurbelwelle.

36

Summary of Contents for BC100

Page 15: ...13...

Page 25: ...23...

Page 44: ...42 19 Needle Looper Synchronisation 19 Nadel Greifersynchronisierung...

Page 49: ...47 NOTES NOTIZEN...

Page 50: ......