APOS

Montageanleitung

Mounting instructions

11

Durch die beiden Schrauben wird das Code-

band im Gehäuse verklemmt� Es ist darauf

zu achten, dass die Schrauben nicht schräg

eingeschraubt werden� Die Schraube muss

zwischen Codeband und Lauffläche liegen�

Das ist durch Tasten von außen sowie beim

Montagecheck mit dem Lesekopfwagen

von innen zu überprüfen� Festgestellte

Mängel beseitigen�

5.3 Lesekopfwagen

S

Achtung!

Bei Verwendung von APOS in Ver-

bindung mit der KBH 4/200 HS und

5/200 HS müssen die sich zwischen

den Rädern befindlichen vier seit-

lichen Führungskufen vor dem Ein-

setzen in die Schleifleitung vom

Lesekopfwagen demontiert werden�

H

Der Lesekopf muss auf dem Lese-

kopfwagen montiert werden, bevor

er in das Scheifleitungsgehäuse ein-

gesetzt wird�

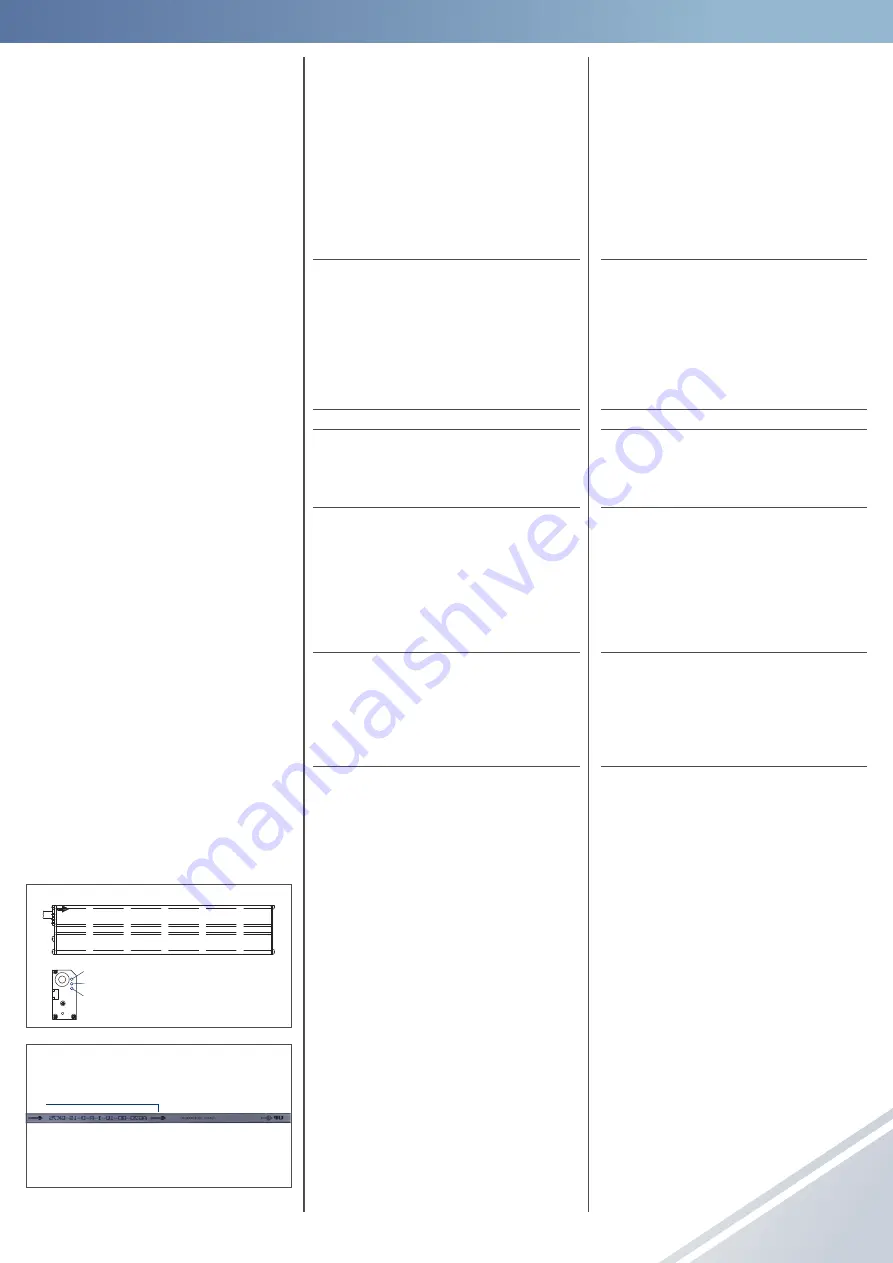

▸ Der Lesekopf ist am Lesekopfwagen auf

der gekennzeichneten Seite mit den An-

schlägen zu montieren�

▸ Lesekopf von der Seite mit seiner Nut

auf die Schraubenköpfe schieben und

verschrauben�

S

Achtung!

Der Lesekopf muss beim Verschrau-

ben gegen den oberen Anschlag des

Lesekopfwagens gedrückt werden,

damit der Abstand zwischen Lesekopf

und Codeband minimal ist�

▸ Vor dem Einsetzen des Lesekopfwagens

ist die Leserichtung des Wagens noch

einmal zu kontrollieren� Hierbei ist darauf

zu achten, dass die gekennzeichnete Sen-

sorseite nach oben zum Codeband zeigt!

Die Pfeile auf Lesekopf (

G18

) und Magnet-

band (

G19

) müssen in die gleiche Richtung

zeigen!

Der Lesekopfwagen ist an einem Anlagen-

ende so einzuführen, dass der Lesekopf un-

mittelbar unterhalb des Codebandes liegt�

The code strip is clamped into the housing

by the two screws� You must make sure

that the screws are not screwed in at an

angle� The screw must lie between the code

strip and the contact surface� This must be

checked by feeling from the outside and

from the inside during the assembly check

with the reading head carrier� Remedy de-

tected defects�

5.3 Reading head carrier

S

Attention!

In case of use of APOS with a

KBH 4/200 HS and 5/200 HS the in-

between the wheels existing lateral

guiding skids have to unassembeld

from the reading head before en-

tering the conductor!

H

Mount the reading head on the car-

rier before placing it into the Pow-

erail housing�

▸ Install the reading head at the carrier on

the marked side with the stop�

▸ Place the reading head from the side

with its groove onto the screw heads

and tight fit�

S

Attention!

Press the reading head against the

upper stop when screwing it to keep

the distance between reading head

and code strip as small as possible�

▸ The reading direction of the carrier must

be checked once again before inserting

the reading head carrier� In doing so,

make sure that the marked sensor side

points upwards towards the code strip!

The arrows on the reading head (

G18

) and

magnetic strip (

G19

) must point in the same

direction!

The reading head carrier must be inserted

at one end of the system, such that the

reading head is situated directly below

the code strip�

Error

SCI

Power

+

grün | green

rot | red

gelb | yellow

G18

zeigt die Leserichtung an

G19