DOPO 1 SETTIMANA

dall’installazione verificare:

·

Il serraggio delle viti dei tasselli di fissaggio delle basi colonne.

·

Il serraggio delle viti di fissaggio della trave alle colonne.

·

che i bracci degli opposti carrelli siano allo stesso livello.

·

verificare livello olio centralina e ripristinare corretto livello.

OGNI MESE...

CENTRALINA IDRAULICA..

·

Controllo livello olio e, se necessario, aggiungerne dal tappo di

carico fino al livello. Per il tipo di olio vedere a pag.10: “SPECIFI-

CHE TECNICHE”.

·

controllare, dopo le prime 40 ore di funzionamento, il grado di in-

tasamento del filtro di aspirazione ed il grado di contaminazione

dell’ olio.

(Eseguire pulitura del filtro e sostituzione dell’olio in caso di elevato

grado di contaminazione).

CIRCUITO IDRAULICO.

Controllare che nel circuito tra centralina e cilindri e nei cilindri

stessi non vi siano perdite d’olio.

In caso di perdite verificare l’integrità delle guarnizioni e, se è ne-

cessario, sostituirle.

OGNI 3 MESI...

FUNI DI SINCR0NISMO.

·

Verificare chei bracci degli opposti carrelli siano allo stesso livel-

lo ; verificare il serraggio dei dadi e controdadi di serraggio del ti-

ranti di estremità delle funi.

POMPA IDRAULICA.

·

Controllare che a regime non vi siano delle alterazioni di rumore

nella pompa della centralina idraulica e verificare il serraggio

della bulloneria di fissaggio della stessa.

SISTEMI DI SICUREZZA.

·

Controllare lo stato di funzionamento e l’efficienza delle sicurez-

ze (descritte alle pagg. 15 e 16) e lo stato di usura dei martelletti

e dei relativi perni di cerniera. Oliare i perni dei martelletti. In

caso di usura eccessiva sostituire i martelletti e/o i perni.

·

Controllare il serraggio delle viti dei tasselli di fissaggio delle co-

lonne al suolo mediante chiave dinamometrica.

·

Pulire e lubrificare i pattini laterali dei carrelli e le loro guide.

·

Verificare il serraggio di tutte le viti.

·

Verificare l’efficienza del sistema di bloccaggio dei bracci.

·

Ingrassare tutte le parti in movimento.

OGNI 6 MESI...

OLIO IDRAULICO.

Controllare lo stato di contaminazione o di invecchiamento dell’o-

lio.

L’olio contaminato è la causa principale del malfunzionamento

delle valvole e di una breve durata della pompa ad ingranaggi.

FUNI DI SINCR0NISMO.

·

Verificare lo stato delle carrucole e relative gole.

·

Controllare visivamente l’usura della fune verificando diametro

ed eventuali rotture di fili o altri danni o alterazioni rilevanti.

·

Ingrassare a pennello la fune con grasso per evitare corrosioni

e/o rotture per ossidazioni.

OGNI 12 MESI...

CONTROLLO GENERICO

·

Controllo visivo di tutti i componenti di carpenteria e dei mecca-

nismi al fine di verificare l’assenza di inconvenienti e di eventuali

anomalie.

IMPIANTO ELETTRICO.

·

Fare effettuare da parte di tecnici elettrici specializzati (INTER-

PELLARE IL CENTRO ASSISTENZA) un controllo dell’impianto

elettrico, comprensivo di motore della centralina, cavi, finecorsa,

elettromagneti, quadro comando.

1 WEEK AFTER

the machine has been installed, check:

·

the tightness of the posts bases connection anchor bolts.

·

the tightness of the beam to posts attachment screws.

·

that the opposite carriages arms are at the same level.

·

the power unit oil level. Add oil up to the right level, if necessary.

EVERY MONTH...

HYDRAULIC POWER UNIT

·

Check the oil level, using the special dip stick, which is attached

to the filler cap.

If necessary, add oil through the cap to reach the required level.

For the type of oil, see page 10: “TECHNICAL SPECIFICA-

TIONS”.

·

after the first 40 hours of operation, check if the suction filter is

clogged and the oil contamination level.

(Clean the filter and replace the oil if there is a high contamination

level).

HYDRAULIC CIRCUIT

Check that there are no oil leaks in the circuit between the power

unit and cylinder and in the cylinder itself.

In this case, check the condition of the gaskets and replace them,

if necessary.

EVERY 3 MONTHS...

SYNCHRONOUS CABLE

·

check that the opposite carriages arms are at the same level;

check the tightness of blocking nuts and counternuts on the

steel cable threathed ends.

HYDRAULIC PUMP

·

Under normal operating conditions, check that there are no

changes in the noise in the power unit pump and check that the

relative bolts are properly tightened.

SAFETY SYSTEMS

·

Check the operating condition and efficiency of the safety

devices (as described at pages 15, 16) and the wear on the sa-

fety wedges and relative hinge pins. Oil the pins on the safety

wedges. In case of excessive wear, replace the safety wedges

and/or pins.

·

Use a torque wrench to check that the post bases anchor bolts

screws are

properly tightened to the ground as well as the connection bolts.

·

Clean and lubricate the carriage side runners and guides.

·

Check that all screws are tightened.

·

Check that the arm locking system works properly.

·

Grease all the moving parts.

EVERY 6 MONTHS...

HYDRAULIC OIL

Check the contamination or aging level of the oil.

Contaminated oil is the main cause of malfunctions of the val-

ves and leads to a brief service life of the gear pumps.

SYNCHRONOUS CABLES

Check the pulleys and pulley races conditions.

Control the cable wear by checking diameter, possible broken wi-

res, other damages or relevant changes.

With a paintbrush grease the cable in order to avoid corrosion or

breakage due to oxidation.

EVERY 12 MONTHS...

GENERAL CHECK

·

Visual inspection of all structural parts and mechanisms to

guarantee that there are no problems or anomalies.

ELECTRIC PLANT

·

Skilled electricians (CONTACT THE SERVICE CENTRE) should

test the electric plant, including the motor of the power unit,

cables, limit switch and control box.

34

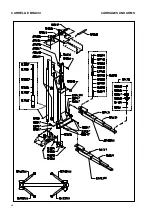

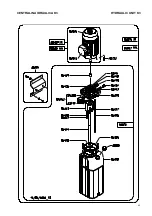

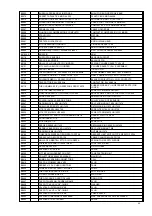

Summary of Contents for 208I/A

Page 1: ...I SOLLEVATORE ELETTROIDRAULICO A 2 COLONNE GB 2 POST ELECTRO HYDRAULIC LIFT 208I A...

Page 2: ......

Page 39: ...COLONNE E TRAVE SUPERIORE POSTS AND UPPER BEAM 39...

Page 40: ...CARRELLI E BRACCI CARRIAGES AND ARMS 40...

Page 41: ...SICUREZZE SAFETY DEVICES 41...

Page 42: ...QUADRO ELETTRICO TRIFASE THREE PHASE CONTROL PANEL 42...