PAGE 29

POUR LE TECHNICIEN SEULEMENT

NE PAS ENLEVER NI DÉTRUIRE

IMPORTANTE NOTE DE SÉCURITÉ — “Pour les techniciens uniquement”

Cette fiche de données de service est conçue pour être utilisée par des personnes ayant une

expérience en électricité, en électronique et en mécanique d’un niveau généralement considéré

comme acceptable dans le secteur de la réparation d’appareils électriques. Toute tentative de

réparation d’un appareil important peut causer des blessures corporelles et des dégâts matériels.

Le fabricant ou le vendeur ne peut être tenu pour responsable et ne prend aucune responsabilité

quant aux blessures ou aux dégâts matériels causés par l’utilisation de cette fiche de données.

Tableau de commande Whirlpool ...........................30

Guide de diagnostic ..................................................31

Diagnostics de service .............................................31

Erreur diagnostics ....................................................32

Activation des composants ......................................33

Infos système...........................................................33

Codes d’anomalie/d’erreur .......................................35

Table des matières

Guide de dépannage ........................................... 36

Tests de dépannage ........................................... 37

Schémas des circuits ......................................... 50

Instructions de démontage de la sécheuse ......... 51

Schémas de câblage .................................... 53, 54

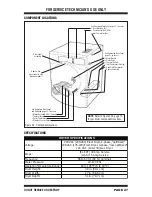

Positions des composants ................................. 55

Spécifications .................................................... 55

Informations de sécurité concernant la mesure de la tension

La mesure de la tension doit être effectuée de la manière suivante :

Vérifier que les commandes sont à la position OFF (Arrêt) pour que l’appareil ne démarre pas

lorsqu’il est mis sous tension.

Laisser suffisamment d’espace pour pouvoir faire les mesures de tension sans qu’il y ait d’obstacle.

Éloigner toutes les autres personnes présentes suffisamment loin de l’appareil pour éviter les risques

de blessure.

Toujours utiliser l’équipement de test approprié.

Après les mesures de tension, toujours déconnecter la source de courant électrique avant de procéder au service.

IMPORTANT :

Circuits électroniques sensibles aux décharges électrostatiques

Les problèmes d’ESD sont présents partout. La plupart des gens commencent à sentir

une décharge ESD à environ 3000V. Il suffit de 10V pour détruire, endommager ou affaiblir

l’assemblage de la commande principale. Le nouvel assemblage peut sembler bien

fonctionner après la fin de la réparation, mais il peut très bien mal fonctionner par la suite

à cause de contraintes dues au phénomène ESD.

Utiliser un bracelet de décharge électrostatique. Connecter le bracelet à la vis verte de

liaison à la terre ou sur une surface métallique non peinte de l’appareil

-OU-

Toucher plusieurs fois du doigt la vis verte de liaison à la terre ou une surface métallique

non peinte de l’appareil.

Avant de retirer la pièce de son sachet, placer le sachet antistatique en contact avec la vis

verte de liaison à la terre ou une surface métallique non peinte de l’appareil.

Éviter de toucher les composants électroniques ou les broches de contact; tenir les

circuits électroniques de la machine par les bords seulement lors des manipulations.

Pour réemballer l’assemblage de la commande principale dans le sachet antistatique,

appliquer les instructions ci-dessus.