9

WIKA operating instructions Ultra High Purity transducer, model WUD-2x

11611057.05 08/2021 EN/DE

EN

3. Safety

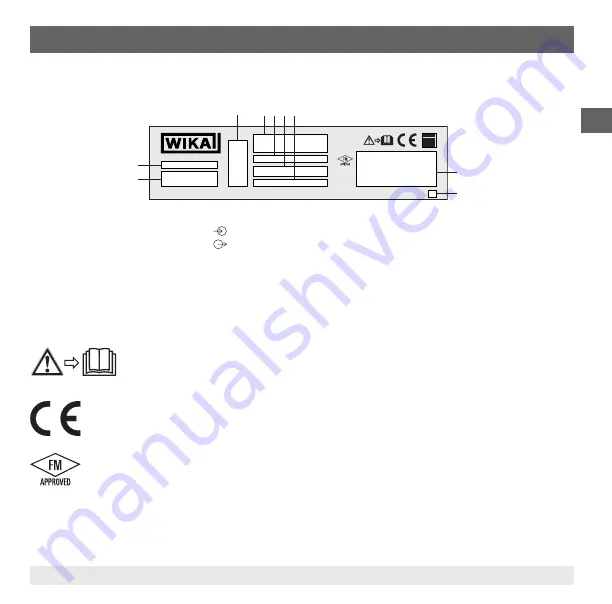

3.5 Labelling, safety markings

P # Product number

S # Serial number

Supply voltage

Output signal

Model

Accuracy

Zero point setting

Approvals

Pin assignment

Coded manufacture date

Measuring range

Symbols

Before mounting and commissioning the instrument, ensure you read the operating

instructions!

Instruments bearing this mark comply with the relevant European directives.

FM, Factory Mutual

The instrument was inspected and certified by FM Approvals.

Instruments bearing this mark comply with the applicable US standards on safety

(including explosion protection).

Made in Germany

WIKA Alexander Wiegand SE & Co. KG 63911 Klingenberg