6

Sécurité

BW15_SR (15/04/2019)

Ne laisser personne s’approcher de l’aire d’utilisation, de raccordement, de

dépose, d’assemblage ou d’entretien de l’équipement.

Rester à distance de la machine en cas d’orage. Ne pas utiliser la machine

pendant un orage. En cas de coups de foudre lorsque l'équipement est en

fonctionnement, rester dans la cabine du tracteur. Ne pas établir de contact

avec la masse des objets en dehors de la machine. Ne pas quitter la cabine

tant que l’orage n’est pas passé.

Ne jamais marcher, se tenir debout, se trouver vous ou d'autres personnes

sous une extension relevée ou sur le passage d'une extension s'abaissant. En

cas de fuite du circuit hydraulique, de défaillances hydrauliques ou méca-

niques, ou du fait du déplacement des leviers de commande, les extensions

risquent de retomber accidentellement et de causer des blessures graves voire

mortelles.

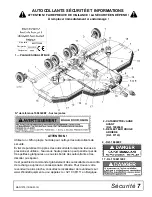

Une protection complète de la chaîne doit toujours être installée. Les objets

projetés peuvent blesser des personnes ou endommager des biens.

Si la machine n'est pas équipée d'une protection complète de la chaîne, elle

ne doit pas être utilisée.

Cette protection est prévue pour réduire le risque de projection d'objets. Le

carter de faucheuse et les dispositifs de protection ne peuvent pas empê-

cher tous les objets de s'échapper de l'enceinte des lames dans toutes les

conditions de fauchage. Il est possible que des objets ricochent et soient

projetés sur une distance pouvant atteindre 92 mètres (300 pieds).

Ne jamais diriger l'évacuation vers des personnes, animaux ou biens.

Ne pas utiliser ou transporter l'équipement sous l'influence d'alcool, de dro-

gues ou de médicaments.

N'utiliser qu'à la lumière du jour ou sous une lumière artificielle de qualité.

Ne pas approcher les mains, les pieds, les cheveux ou les vêtements de l'équi-

pement lorsque le moteur est en marche. Se tenir à distance sûre des pièces

en mouvement.

Toujours respecter la législation nationale et locale en matière d'éclairage et de

signalisation.

Ne laisser personne monter sur l’unité motrice ou l’accessoire.

L'unité motrice doit être équipée d'un cadre de protection ou d'une cabine de

sécurité ROPS et d'une ceinture de sécurité. Garder la ceinture de sécurité fer-

mement bouclée. Une personne qui tombe de l'unité motrice risque de se faire

écraser et d'y laisser la vie. Toujours garder les systèmes ROPS pliables en

position « verrouillée ».

Toujours se tenir assis sur le siège de l'unité motrice pour actionner les com-

mandes ou faire démarrer le moteur. Boucler fermement la ceinture de sécu-

rité, passer au point mort, serrer le frein et s'assurer du désengagement de

toutes les autres commandes avant de mettre le moteur de l'unité motrice en

marche.

Faire tourner la PDF du tracteur à 1 000 tr/min. Ne pas dépasser la limite de

vitesse.

Regarder vers le bas et derrière soi pour s'assurer que la voie est libre avant

de procéder en marche arrière.

Ne pas travailler ou transporter sur des pentes raides.

Ne pas s'arrêter, démarrer ou virer brusquement sur une pente.

Durant l'utilisation, se méfier des dangers que peut receler un terrain.

Ne pas toucher aux lames à mains nues. Une manipulation imprudente ou

incorrecte peut causer de graves blessures.

Ne jamais se placer sous un équipement, qu'il soit abaissé au sol ou relevé,

tant qu'il n'est pas correctement immobilisé et sécurisé. Ne jamais passer une

partie quelconque du corps sous l'équipement ou entre les pièces mobiles,

même si le moteur est coupé. Sous l'effet d'une fuite du circuit hydraulique, de

défaillances hydrauliques ou mécaniques, ou du mouvement des leviers de

commande, l'équipement risque de retomber ou de pivoter accidentellement et

de causer des blessures graves voire mortelles. Suivre les consignes du

manuel d'utilisation en ce qui concerne le travail en dessous de l'équipement et

les conditions d'immobilisation ou bien confier le travail à un concessionnaire

qualifié.

Ne laisser personne s’approcher de la zone de commande de l’opérateur

durant les réglages, réparations ou opérations d’entretien.

N'apporter aucune modification à l'équipement ou à l'un quelconque de ses

composants et n'autoriser personne à le faire.

Pour empêcher l'encrassage durant l'entretien ou le stockage, nettoyer et

recouvrir de ruban autocollant les bouts des flexibles, les raccords et les ori-

fices hydrauliques.

Ne laisser personne s’approcher de l’aire d’utilisation, de raccordement, de

dépose, d’assemblage ou d’entretien de l’équipement.

S'assurer de l'arrêt complet des composants de l'équipement avant de s'appro-

cher pour intervenir dessus.

Relever ou abaisser les extensions lentement pour éviter les blessures ou les

dommages à la faucheuse.

Vérifier régulièrement l'état des lames. Elles doivent être tranchantes, dépour-

vues d'entailles et de fissures, et correctement fixées.

Le concessionnaire peut fournir les lames de rechange qui conviennent. Les

autres lames risquent de ne pas satisfaire les critères de l'équipement d'origine

et même de poser un danger.

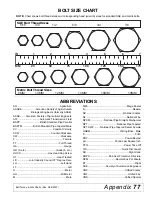

Serrer tous les boulons, écrous et vis aux couples spécifiés sur le tableau.

Avant de mettre l'unité en service, vérifier que toutes les goupilles fendues sont

correctement positionnées pour assurer la sécurité du fonctionnement de

l'équipement.

Vérifier que tous les autocollants de sécurité sont en place. Les remplacer s’ils

sont endommagés, manquants ou illisibles. (Voir l’emplacement correct à la

section « Autocollants de sécurité ».)

Vérifier que les protections et carters sont en place et en bon état. Les rempla-

cer en cas de dommages.

ENTRETIEN

Le concessionnaire peut fournir les accessoires hydrauliques et pièces de

rechange convenant à l'équipement d'origine. Les autres pièces risquent de ne

pas satisfaire les critères de l'équipement d'origine et même de poser un dan-

ger.

Relever ou abaisser les extensions lentement pour éviter les blessures ou les

dommages à la faucheuse.

Pour empêcher l'encrassage durant l'entretien ou le stockage, nettoyer et

recouvrir de ruban autocollant les bouts des flexibles, les raccords et les ori-

fices hydrauliques.

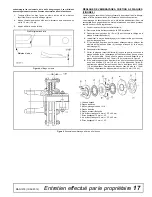

Le fonctionnement continu durant le patinage de l'embrayage peut causer un

échauffement avec risque d'incendie. Régler la pression de l'embrayage de

sécurité en tendant les ressorts à la valeur spécifiée à la section « Entretien

effectué par le propriétaire ». Si les ressorts de l'embrayage sont déjà à la lon-

gueur minimum, remplacer les disques de friction comme indiqué.

Ne jamais se placer sous un équipement, qu'il soit abaissé au sol ou relevé,

tant qu'il n'est pas correctement immobilisé et sécurisé. Ne jamais passer une

partie quelconque du corps sous l'équipement ou entre les pièces mobiles,

même si le moteur est coupé. Sous l'effet d'une fuite du circuit hydraulique, de

défaillances hydrauliques ou mécaniques, ou du mouvement des leviers de

commande, l'équipement risque de retomber ou de pivoter accidentellement et

de causer des blessures graves voire mortelles. Suivre les consignes du

manuel d'utilisation en ce qui concerne le travail en dessous de l'équipement et

les conditions pour l'immobilisation ou bien confier le travail à un concession-

naire qualifié.

Avant de démonter l'unité d'entraînement ou d'effectuer une opération de répa-

ration ou d'entretien quelconque, suivre ces étapes : débrayer les entraîne-

ments de l'équipement, abaisser au sol l'attelage 3 points et tous les

composants relevés, actionner les leviers des vannes pour décompresser le

circuit hydraulique, serrer le frein de stationnement, arrêter le moteur, retirer la

clé et enlever la ceinture de sécurité.

Avant toute opération de nettoyage, d’entretien, de réglage, de réparation ou

de débourrage, arrêter le moteur du tracteur, placer toutes les commandes au

point mort, serrer le frein de stationnement, retirer la clé de contact et attendre

l’arrêt complet de toutes les pièces mobiles.

Ne jamais procéder à une réparation ou une opération d’entretien ou de net-

toyage avec le moteur en marche.

Ne pas débrancher de conduites hydrauliques tant que la machine n'est pas

fermement calée ou placée à sa position la plus basse et que la pression sys-

tème n'est pas relâchée par actionnement des leviers de vanne.

Les travaux d'entretien et de réparation non repris sous ENTRETIEN EFFEC-

TUÉ PAR LE PROPRIÉTAIRE doivent être confiés à un concessionnaire

agréé. Ils peuvent nécessiter des compétences, des outils et des procédures

de sécurité particuliers. Le non-respect de ces instructions peut provoquer des

blessures graves, voire mortelles.

Une explosion lors de la séparation du pneu et de la jante peut causer des

blessures graves, voire mortelles. Libérer toute la pression pneumatique avant

de desserrer des boulons de roue.

REMISAGE

Avant de débrancher et de ranger l'appareil, suivez ces instructions :

La remiser sur une surface ferme et horizontale.

Décrocher l'arbre de transmission, le relever et le fixer.

Abaisser les extensions au sol.

Relever la section centrale de la faucheuse et goupiller la barre de transport

en position relevée.

Fixer la béquille de stationnement et relever le timon pour délester la barre

d'attelage du tracteur.

Placer des cales de retenue à l'avant et à l'arrière des roues de la section

centrale et de chaque extension pour les empêcher de tourner.

Immobiliser fermement sur des béquilles les quatre coins de la section cen-

trale et chaque

extension.

Retirer les flexibles hydrauliques une fois le tracteur à l'arrêt et que toute la

pression du système a été

libérée en actionnant plusieurs fois les leviers de vanne.

Enlever la chaîne de sûreté de remorquage.

Enlever l'axe de retenue et l'axe de barre d'attelage haute résistance.

Ne laisser personne, surtout pas les enfants, s'approcher de la remise.

RÈGLES DE SÉCURITÉ

ATTENTION ! FAIRE PREUVE DE VIGILANCE ! LA SÉCURITÉ EN DÉPEND !

Summary of Contents for BATWING BW20.50QE

Page 1: ...OPERATOR S MANUAL BATWING ROTARY CUTTER Rev 22 10 2019 BW20 50QE BW20 60QE BW20 70QE MAN1279...

Page 10: ...10 Declaration of Conformity MAN1279 15 04 2019...

Page 45: ...Common Components 45 MAN1279 15 04 2019 NOTES...

Page 46: ...46 50 Series Parts MAN1279 15 04 2019 CENTER FRAME ASSEMBLY BW20 50QE...

Page 50: ...50 50 Series Parts MAN1279 15 04 2019 WING CENTER GEARBOX ASSEMBLY BW20 50QE...

Page 55: ...50 Series Parts 55 MAN1279 15 04 2019 NOTES...

Page 56: ...56 60 Series Parts MAN1279 15 04 2019 CENTER FRAME ASSEMBLY BW20 60QE...

Page 60: ...60 60 Series Parts MAN1279 15 04 2019 WING CENTER GEARBOX ASSEMBLY BW20 60QE...

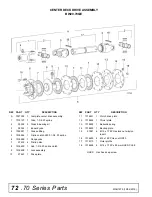

Page 66: ...66 70 Series Parts MAN1279 15 04 2019 CENTER FRAME ASSEMBLY BW20 70QE...

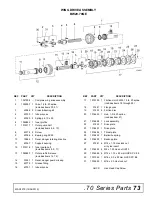

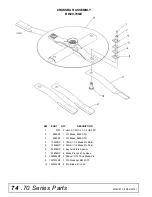

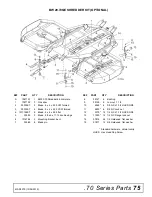

Page 70: ...70 70 Series Parts MAN1279 15 04 2019 WING CENTER GEARBOX ASSEMBLY BW20 70QE...

Page 90: ...10 Declaration of Conformity MAN1279 15 04 2019 10 D claration de conformit MAN1279 15 04 2019...