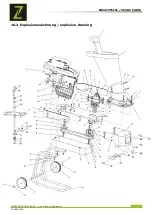

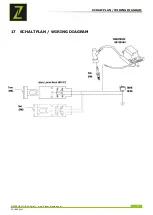

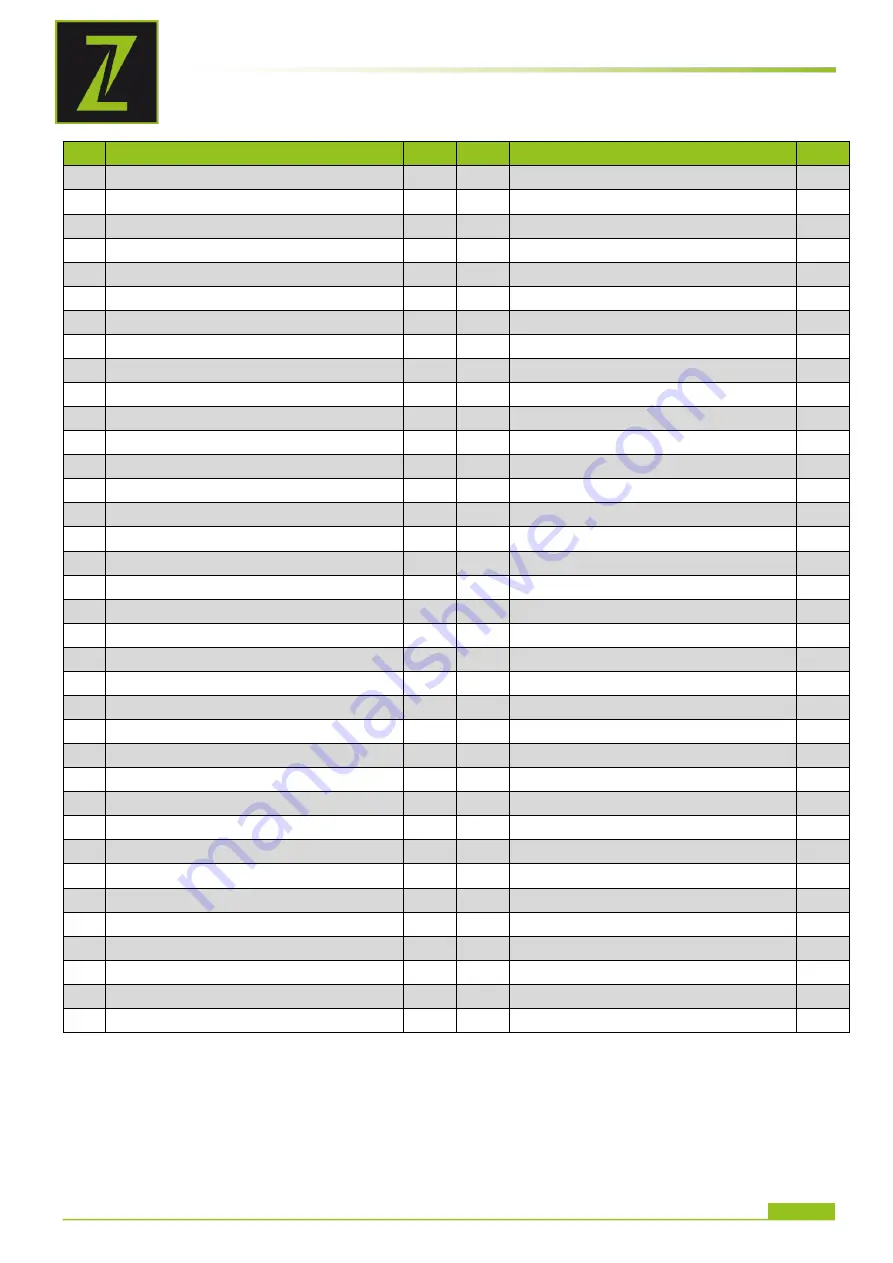

ERSATZTEILE / SPARE PARTS

ZIPPER MASCHINEN GmbH www.Zipper-Maschinen.at

31

ZI-HAEK4000

NO Description

Qty

NO

Description

Qty

1

Material push stick

1

41

Flat washer Ø10xØ32x2

2

2

Feed hopper

1

42

Outer hex screw M10x25

1

3

Feed bottom seat

1

43

Belt cover

1

4

Bolt seat

4

44

Frame

1

5

Inner hex bolt M10x30

4

45

Uncork pin Ø3x30

2

6

Inner hex bolt(left rotation) M10x35

1

46

Washer Ø13.5xØ37x3

2

7

Flat washer 10

4

47

Wheel

2

8

Left baffle

1

48

Locknut M6

17

9

Spring washer 10

7

49

Outer hex bolt 3/8

1

10 Feed lead clamp

1

50

Belt

1

11 Inner hex deep head bolt M8x20

4

51

Small belt pulley

1

12 Blade

2

52

Axis sleeve

1

13 Blade rest

1

53

Flat key 5x5x25

1

14 Metal locknut M8

8

54

Right baffle

1

15 Blade rest fixing seat

1

55

Hex flange bolt M6x40

4

16 Inner hex deep head bolt M8x20

4

56

Cross deep head bolt M6x40

2

17 Bearing seat

1

57

Engine

1

18 Bearing 6205

2

58

Screw M8x40

3

19 Engine soleplate subassembly

1

59

Slotted one way locking bolt M6x20 4

20 Front cover board

1

60

Hex flange nut M8

3

21 Hex flange bolt M6x16

15

61

On/Off Switch

1

22 Spring washer 6

10

62

Flameout wire

1

23 Flat washer 6

10

64

Nut M6

2

24 Hex flange nut M6

17

65

Muffler cover

1

26 Cable cleat

1

66

Hex flange bolt M6x8

2

27 Rivet 4x12

2

67

Outer hex screw M6x16

4

28 Switch insert plate

2

68

Switch block plate 1

1

32 Flat washer 8

8

69

Switch block plate 2

1

33 Spring washer 8

8

70

Inner hex bolt M4x35

2

34 Flat washer 5

4

71

Safety-switch

1

35 Spring washer 5

4

72

Switch socket

1

36 Inner hex bolt M5x20

4

73

Locknut M4

2

37 Principal axis

1

74

Protecting plate

1

38 Flat key 8x7x25

1

75

Discharge port assembly

1

39 Bearing cover

1

76

Hex flange bolt M16x12

6

40 Big belt pulley

1