COMPUTER-CONTROLLED HIGH SPEED LOCKSTITCH BAR TACKING MACHINE

- 58 -

[

4

]

Various sewing modes

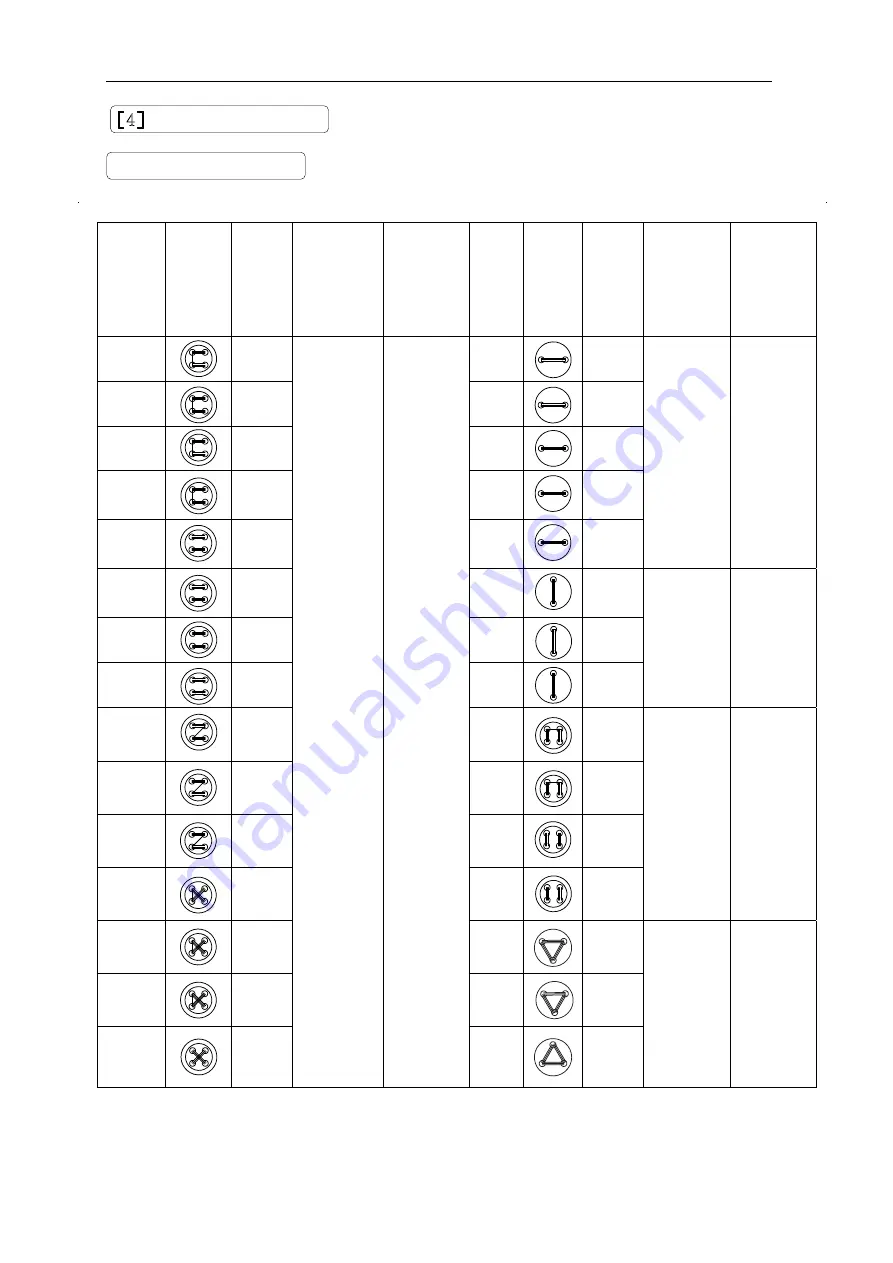

1. List of sewing patterns

Number of threads and standard sewing size of X and Y are as shown in the following list.

No

Sewing

pattern

Thread

number

Standard

swing length

X(mm)

Standard

sewing

length

(mm)

No

Sewing

pattern

Thread

number

Standard

sewing

length

X(mm)

Standard

sewing

length

Y(mm)

1·34

6-6

3.4

3.4

18

·44

6

3.4

0

2·35

8-8

19

·45

8

3

0

2

0

1

-

0

1

10

4

1

2

2

1

-

2

1

12

5·36

2

2

6

-

6

16

6

·37

8-8

23

·46

6

0

3.4

7

4

2

0

1

-

0

1

10

8

5

2

2

1

-

2

1

12

9

·38

6-6

26

·47

6-6

3.4

3.4

10

·39

7

2

8

-

8

10-10

11

10-10

28

·48

6-6

12

·40

9

2

6

-

6

10-10

13

·41

8-8

30

·49

5-5-5

3.0

2.5

14

1

3

0

1

-

0

1

8-8-8

15

·42

6-6

32

·50

5-5-5

Summary of Contents for ZJ1900DSS

Page 6: ...高速电子套结机 2 各部件名称 1 主机的名称 缝纫机机头 送布压脚 线架 操作面板 电源开关 脚踏开关 2 2 1 2 5 3 2 6 2 4 2 7 机架 ...

Page 9: ...高速电子套结机 5 7 电线的连接 脚踏板 操作面板 8 眼睛防护罩的安装 为防止断针飞起弄伤眼睛 请一定安装起来 将附件箱中眼睛防护罩装在机头 如图所示左侧 ...

Page 25: ...高速电子套结机 21 图1 ...

Page 67: ...高速电子套结机 Ⅵ 台板图纸 63 Ⅱ ...

Page 96: ...COMPUTER CONTROLLED HIGH SPEED LOCKSTITCH BAR TACKING MACHINE 25 图1 ...

Page 97: ...6 ...

Page 146: ...COMPUTER CONTROLLED HIGH SPEED LOCKSTITCH BAR TACKING MACHINE 75 Ⅵ DRAWING OF THE TABLE Ⅱ ...