DIAGNOSTIC GUIDE

Before servicing, check the following:

■

Make sure there is power at the wall outlet.

■

Has a household fuse blown or circuit breaker

tripped? Was a regular fuse used? Use a time-

delay fuse.

■

Is dryer vent properly installed and clear of lint

or other obstructions?

■

All tests/checks should be made with

a VOM (volt-ohm-milliammeter) or DVM

(digital-voltmeter) having a sensitivity

of 20,000

Ω

per volt DC or greater.

■

Check all connections before replacing

components. Look for broken or loose wires,

failed terminals, or wires not pressed into

connectors far enough.

■

A potential cause of a control not functioning is

corrosion on connections. Observe connections

and check for continuity with an ohmmeter.

■

Connectors: Look at top of connector. Check

for broken or loose wires. Check for wires not

pressed into connector far enough to engage

metal barbs.

■

Resistance checks must be made with dryer

unplugged or power disconnected.

DIAGNOSTIC TESTS

These tests allow factory or service personnel

to test and verify all inputs to the machine control

electronics. You may want to do a quick and

overall checkup of the dryer with these tests

before going to specific troubleshooting tests.

FOR SERVICE TECHNICIAN ONLY - DO NOT REMOVE OR DESTROY

PART NO. W10298850A

PAGE 1

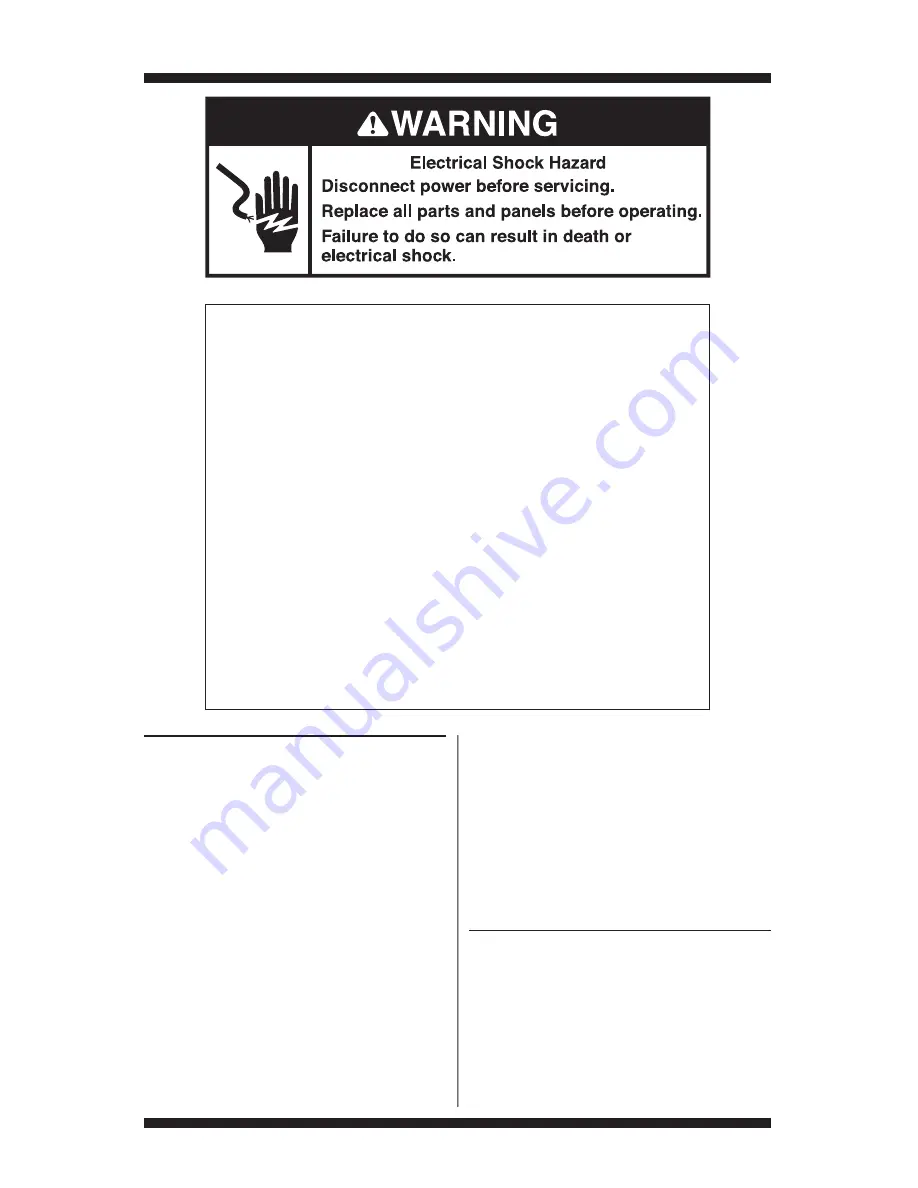

IMPORTANT

Electrostatic Discharge (ESD)

Sensitive Electronics

ESD problems are present everywhere. ESD may damage or weaken the

machine control electronics.The new control assembly may appear to work well

after repair is finished, but failure may occur at a later date due to ESD stress.

■

Use an anti-static wrist strap. Connect wrist strap to green ground

connection point or unpainted metal in the appliance.

-OR-

■

Touch your finger repeatedly to a green ground connection point or

unpainted metal in the appliance.

■

Before removing the part from its package, touch the anti-static bag

to a green ground connection point or unpainted metal in the appliance.

■

Avoid touching electronic parts or terminal contacts; handle electronic

control assembly by edges only.

■

When repackaging failed machine control electronics in anti-static bag,

observe above instructions.